Kelas kekuatan kacang

Kacang dapat ditemukan di banyak tempat, mulai dari desainer anak-anak hingga mekanisme yang paling kompleks. Mereka mungkin memiliki berbagai penampilan, tetapi semuanya tunduk pada persyaratan yang sama. Pada artikel ini kami akan menyoroti beberapa nuansa produksi dan pelabelan mereka.

Apa saja kelas-kelasnya?

Kelas kekuatan untuk mur disetujui dalam GOST 1759,5-87, yang saat ini tidak relevan. Tetapi analognya adalah standar internasional ISO 898-2-80, di situlah produsen di seluruh dunia dipandu. Dokumen ini berlaku untuk semua mur dengan ulir metrik, kecuali pengencang:

- dengan parameter khusus (operasi dalam kondisi suhu ekstrem - 50 dan +300 derajat Celcius, dengan ketahanan tinggi terhadap proses korosif);

- self-locking dan jenis penguncian.

Menurut standar ini kacang dibagi menjadi dua kelompok.

- Dengan diameter 0,5 hingga 0,8 mm. Produk semacam itu disebut "rendah" dan melayani di tempat-tempat di mana beban tinggi tidak diharapkan. Pada dasarnya, mereka melindungi mur dengan ketinggian lebih dari 0,8 diameter agar tidak terlepas. Oleh karena itu, mereka terbuat dari baja karbon rendah dengan kualitas rendah. Untuk produk semacam itu, hanya ada dua kelas kekuatan (04 dan 05), dan mereka ditunjukkan dengan angka dua digit.Di mana yang pertama mengatakan bahwa produk ini tidak menahan beban daya, dan yang kedua menunjukkan seperseratus upaya di mana utas dapat putus.

- Dengan diameter 0,8 atau lebih. Mereka dapat memiliki tinggi normal, tinggi dan ekstra tinggi (masing-masing H≈0.8d; 1.2d dan 1.5d). Pengencang yang lebih besar dari 0,8 diameter ditunjuk oleh satu nomor, yang menunjukkan tingkat keandalan tertinggi dari baut yang dengannya mur dapat dihubungkan. Secara total, ada tujuh kelas kekuatan untuk kacang dari kelompok tinggi - ini adalah 4; 5; 6; delapan; 9; 10 dan 12.

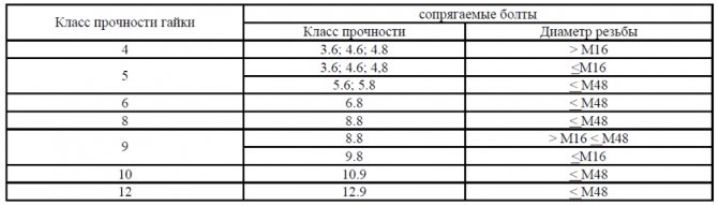

Dokumen normatif menetapkan aturan untuk memilih mur ke baut sesuai dengan tingkat kekuatannya. Misalnya, dengan mur kelas 5, disarankan untuk menggunakan bagian baut yang kurang dari atau sama dengan M16 (4.6; 3.6; 4.8), kurang dari atau sama dengan M48 (5.8 dan 5.6). Namun dalam praktiknya, disarankan untuk mengganti produk dengan tingkat kekuatan yang rendah dengan yang lebih tinggi.

Konvensi dan penandaan

Semua kacang memiliki simbol, itu menunjukkan spesialis informasi dasar tentang produk. Mereka juga ditandai dengan informasi tentang parameter dan properti perangkat keras.

Simbol dibagi menjadi tiga jenis:

- penuh - semua parameter ditunjukkan;

- pendek - karakteristik yang tidak terlalu signifikan dijelaskan;

- disederhanakan - hanya informasi yang paling penting.

Penunjukan mencakup informasi berikut:

- jenis pengikat;

- kelas akurasi dan kekuatan;

- melihat;

- melangkah;

- diameter benang;

- ketebalan lapisan;

- penunjukan standar yang sesuai dengan produk yang dihasilkan.

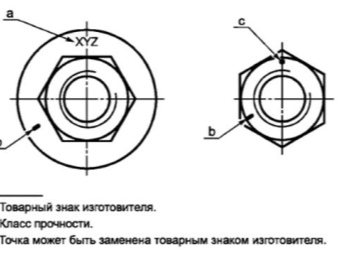

Selain itu, tanda diterapkan pada mur, yang membantu mengidentifikasi pengikat. Ini diterapkan pada wajah akhir dan, dalam beberapa kasus, ke wajah samping. Ini berisi informasi tentang kelas kekuatan dan merek pabrikan.

Mur dengan diameter kurang dari 6 mm atau dengan kelas keandalan terendah (4) tidak diberi tanda.

Prasasti diterapkan dengan memperdalam ke permukaan dengan mesin khusus. Informasi tentang pabrikan ditunjukkan dalam hal apa pun, bahkan jika tidak ada kelas properti. Data yang lengkap dapat diperoleh dengan menelaah sumber-sumber yang relevan. Misalnya, informasi tentang mur kekuatan tinggi dapat ditemukan di GOST R 52645-2006. Atau di GOST 5927-70 untuk yang biasa.

Teknologi manufaktur

Di dunia modern, beberapa teknologi digunakan untuk membuat kacang. Beberapa dari mereka digunakan untuk menghasilkan sejumlah besar pengencang dengan jumlah skrap minimum dan konsumsi bahan yang optimal. Prosesnya berlangsung hampir tanpa campur tangan manusia, dalam mode otomatis. Metode utama untuk produksi kacang dalam volume besar adalah teknologi stamping dingin dan penempaan panas.

stempel dingin

Ini adalah teknologi yang cukup progresif yang memungkinkan produksi massal pengencang dengan kerugian kecil tidak lebih dari 7% dari total jumlah produk. Mesin otomatis khusus memungkinkan Anda mendapatkan hingga 400 produk dalam satu menit.

Tahapan pembuatan pengencang menggunakan teknologi dingin.

- Batangan dibuat dari jenis baja yang diinginkan. Sebelum diproses, mereka dibersihkan dari karat atau endapan asing. Kemudian fosfat dan pelumas khusus diterapkan padanya.

- Mengiris. Kosong logam ditempatkan dalam mekanisme khusus dan dipotong-potong.

- Nut blank dipotong oleh mekanisme pemotongan yang dapat dipindahkan.

- Mencap. Setelah semua manipulasi sebelumnya, benda kerja dikirim ke mesin press hidrolik, di mana mereka dibentuk dan sebuah lubang dilubangi.

- Tahap akhir. Memotong benang di bagian dalam. Operasi ini dilakukan pada mesin pemotong mur khusus.

Setelah menyelesaikan pekerjaan, beberapa mur dari batch harus diperiksa kesesuaiannya dengan parameter yang telah ditentukan. Ini adalah dimensi, ulir, dan beban maksimum yang dapat ditahan produk. Untuk produksi perangkat keras yang menggunakan teknologi ini, digunakan baja tertentu yang ditujukan untuk pencetakan dingin.

penempaan panas

Teknologi panas untuk produksi kacang juga sangat umum. Bahan baku untuk produksi perangkat keras dengan cara ini juga batang logam, dipotong-potong dengan panjang yang diinginkan.

Tahapan utama produksi adalah sebagai berikut.

- Panas. Batang yang sudah dibersihkan dan disiapkan dipanaskan sampai suhu 1200 derajat Celcius sehingga menjadi plastik.

- Mencap. Mesin press hidrolik khusus membentuk blanko heksagonal dan membuat lubang di dalamnya.

- Pemotongan benang. Produk didinginkan, benang diterapkan di dalam lubang. Untuk ini, batang berputar yang menyerupai keran digunakan. Untuk memudahkan proses dan mencegah keausan yang cepat selama pemotongan, oli mesin dipasok ke suku cadang.

- pengerasan. Jika produk membutuhkan peningkatan kekuatan, mereka mengeras. Untuk melakukan ini, mereka kembali dipanaskan hingga suhu 870 derajat Celcius, didinginkan dengan kecepatan tinggi dan direndam dalam minyak selama sekitar lima menit. Tindakan ini mengeraskan baja, tetapi menjadi rapuh. Untuk menghilangkan kerapuhan, sambil mempertahankan kekuatan, perangkat keras disimpan dalam oven pada suhu tinggi (800-870 derajat) selama sekitar satu jam.

Setelah menyelesaikan semua proses, mur diperiksa pada dudukan khusus untuk memenuhi persyaratan kekuatan. Setelah diperiksa, apakah perangkat keras telah lulus, mereka dikemas dan dikirim ke gudang. Pabrik-pabrik masih memiliki peralatan usang yang membutuhkan pekerjaan perbaikan dan pemeliharaan. Untuk produksi pengencang untuk peralatan tersebut, mesin bubut dan penggilingan digunakan. Namun, pekerjaan seperti itu ditandai dengan produktivitas yang sangat rendah, konsumsi bahan yang sangat besar. Tetapi mereka dibutuhkan dalam hal apa pun, dan oleh karena itu, untuk sejumlah kecil pengencang, teknologi ini masih relevan.

Proses pembuatan mur dan perangkat keras lainnya, lihat video berikut.

Komentar berhasil dikirim.