Bata tanah liat: komposisi, sifat, dan teknologi produksi

Produksi bahan bangunan adalah pekerjaan yang cukup menarik dan menjanjikan, karena barang-barang ini akan selalu diminati. Tetapi penting untuk mengatur seluruh proses sesuai dengan aturan teknologi yang ketat. Setelah melewatkan setidaknya satu momen, tidak mungkin untuk mendapatkan bahkan batu bata tanah liat biasa.

Pengadaan bahan baku

Langkah pertama tentu saja adalah penyediaan fasilitas produksi dengan bahan baku. Pencarian endapan lempung dilakukan dengan metode standar eksplorasi geologi. Ketika lapisan ditemukan, para ahli mengevaluasi ketebalannya, sumber daya yang tersedia untuk pengembangan. Jika keputusan dibuat untuk menggunakan tambang tertentu, area tersebut dibersihkan terlebih dahulu (1-2 tahun lagi). Itu harus dibebaskan dari vegetasi dan spesies yang jelas tidak perlu.

Seringkali permukaan tanah dilonggarkan untuk memudahkan penambangan berikutnya. Pada tahap yang sama, jalan raya transportasi dan energi dibawa ke tambang (tanpa adanya komunikasi yang sudah jadi). Tanah liat diekstraksi dengan:

penggunaan ekskavator;

penghancuran batu dengan bahan peledak;

dengan penggunaan mesin yang relatif kecil (buldoser dan sebagainya).

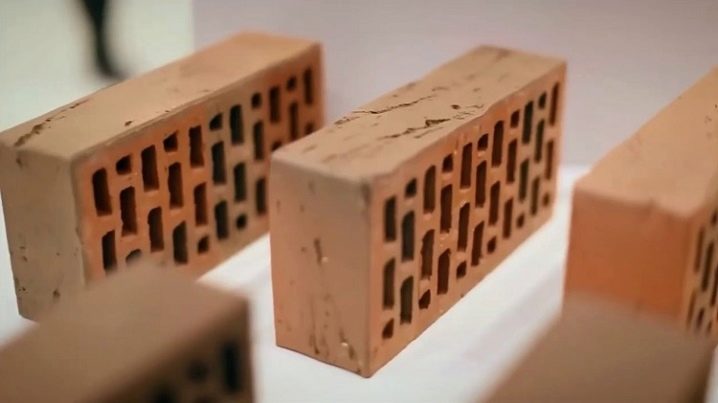

Jenis produk

Produksi berbagai jenis batu bata menyiratkan perbedaan signifikan dalam teknologi pembuatan produk, bahkan jika kita berbicara tentang produk dengan ukuran yang sama.

Bata silikat ganda lebih baik daripada keramik dalam hal insulasi suara, tetapi lebih rendah daripadanya dalam hal indikator seperti itu:

resistensi terhadap dingin;

stabilitas termal bangunan;

penyerapan kelembaban.

Pada saat yang sama, bata merah tradisional lebih mahal. Pembuatannya membutuhkan peralatan yang lebih mahal dan memakan waktu lebih lama. Intensitas tenaga kerja juga meningkat, demikian pula konsumsi energi. Namun dalam kedua kasus tersebut, bahan mentah melewati beberapa tahap berturut-turut. Pertama, massa tanah liat disiapkan, memberikan karakteristik yang diperlukan.

Kemudian bahan baku dicetak dan dikeringkan. Dan baru saat itulah saatnya menembak, yaitu operasi teknologi utama. Untuk melakukan pekerjaan dengan benar, batu lempung yang diterima di pabrik batu bata disortir sesuai dengan GOST 1975.

Ini memperhitungkan:

sifat tahan api;

sintering;

komposisi mineral;

sifat plastik;

kekuatan mekanik kering.

Karakterisasi kimia bahan baku melibatkan penentuan konsentrasi:

garam larut dalam air;

aluminium oksida;

komponen berbutir kasar;

pecahan terdispersi halus;

oksida besi;

titanium dioksida;

silika bebas.

Fitur proses teknologi

Bahan baku tanah liat, yang baru dibawa dari tambang, sangat jarang cocok untuk menghasilkan produk berkualitas tinggi. Untuk meningkatkan kualitas bahan baku, diperlukan pemrosesan cuaca-iklim dan mekanis. Tahap pertama melibatkan meninggalkan campuran tanah liat di bawah kondisi terkendali selama 1-2 tahun.Celah ini diperlukan untuk humidifikasi, pembekuan dan pencairan (terkadang proses pembekuan dan pencairan dilakukan beberapa kali), untuk pelapukan. Ketika prosedur ini selesai, pemrosesan mekanis dilakukan.

Ini menyiratkan:

perubahan yang dipikirkan dengan cermat dalam struktur bahan baku;

menghancurkan tanah liat, inklusi asing di dalamnya;

pembersihan dari inklusi dan kotoran sampah besar;

pencampuran tanah liat sampai halus.

Persiapan teknologi massa tanah liat dilakukan dengan menggunakan berbagai mesin khusus. Beberapa melonggarkan tanah liat, yang lain menggilingnya, yang lain hancur (batu bening dengan berbagai ukuran). Pabrik batu bata juga menggunakan ball dan rotary mill, clay mixer, propeller mixer. Ada juga perangkat produksi multifungsi.

Tetapi mereka hanya dapat mengganti instalasi individu, dan bukan jalur produksi secara keseluruhan.

Bagaimana tanah liat dibentuk

Dalam kebanyakan kasus, teknik plastik digunakan. Ini memungkinkan Anda untuk memproses bahan baku dengan plastisitas sedang, yang kadar airnya dari 18 hingga 28%. Untuk tujuan ini, pers sekrup sabuk digunakan. Disarankan untuk menggunakan pengepres yang mampu memanaskan massa tanah liat dalam mode vakum.

Mode pemrosesan ini meningkatkan kekuatan bahan baku.

Ada juga metode yang sulit. Ini dianggap sebagai subspesies dari metode pemrosesan plastik. Pendekatan ini diterapkan pada massa lempung yang relatif kasar dengan kadar air 13 hingga 18%. Pengepres hidrolik digunakan untuk pemrosesan keras tanah liat. Mesin dengan sekrup dan ruang vakum juga dapat digunakan.Baik dengan metode pembuatan plastik dan bata kaku, massa yang tidak dibakar harus dipotong menjadi blok-blok kecil setelah pencetakan selesai.

Metode semi-kering untuk mendapatkan blanko relatif jarang. Ini digunakan ketika perlu untuk memproses bahan baku plastik yang tidak mencukupi, yang disebut tanah liat tanpa lemak. Bahan baku ini memiliki kadar air 8 hingga 12%. Waktu pemrosesan keseluruhan berkurang. Metode produksi kering melibatkan pembentukan batu bata dari bubuk tanah liat dengan kadar air 2 hingga 6%.

Tidak perlu mengeringkannya, produk keramik paling padat dapat diperoleh dari bahan baku tersebut.

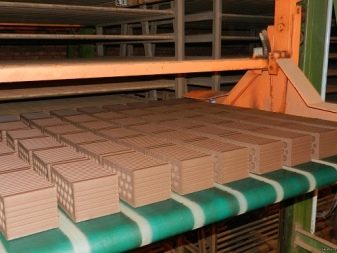

Pengeringan

Lagi pula, ketika batu bata terbentuk, biasanya sudah waktunya untuk mengeringkannya. Pada tahap pemrosesan ini, kelembaban dikurangi menjadi 5-6%. Jika Anda mengabaikan persyaratan ini dan mengirim produk yang lebih basah ke oven, produk tersebut dapat retak dan bahkan berubah bentuk. Produksi dinamis modern tidak lagi mampu melakukan pengeringan alami yang lama. Untuk mempercepat proses, digunakan pengering chamber atau tunnel.

Dan untuk meningkatkan efisiensi teknis dan ekonomi produksi, instalasi berkelanjutan semakin banyak dipilih.

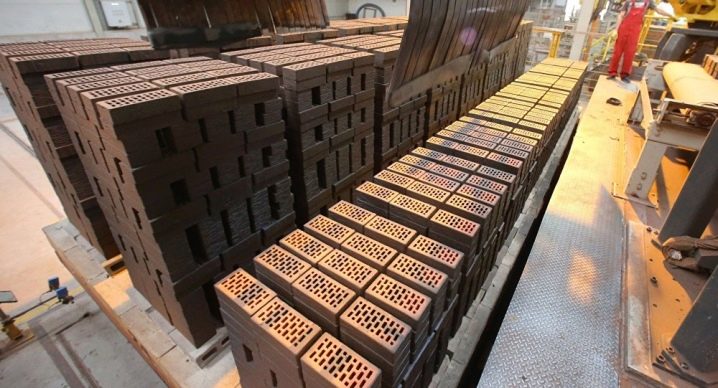

Tahap terakhir pemrosesan

Suhu yang diperlukan untuk menembakkan batu bata dibuat dalam kiln dari berbagai jenis - paling sering terowongan dan cincin.

Memanggang dibagi menjadi tiga tahap yang lebih kecil:

pemanasan blok tanah liat yang sudah disiapkan;

efek suhu aktual;

penurunan suhu secara sistematis dan bertahap.

Pada tahap pertama, benda kerja dipanaskan hingga 120 derajat. Hal ini menyebabkan penguapan kelembaban yang terkait dengan efek fisik. Produk menjadi jauh lebih sedikit plastik. Begitu suhu naik hingga 600 derajat, perubahan ini menjadi ireversibel.Kelembaban sisa menguap, dan tanah liat memperoleh struktur amorf - segera bahan organik akan terbakar.

Segera setelah batu bata dipanaskan hingga 800 derajat, tepi luar partikel benda kerja saling terkait erat. Ini memungkinkan batu bata yang sudah jadi menjadi berkali-kali lebih kuat. Ketika suhu naik ke 1000 derajat, saatnya untuk penyusutan api. Produk jadi disinter dan menjadi lebih padat. Zat yang mudah meleleh, berubah menjadi cairan, menyelimuti apa yang belum meleleh - pada saat yang sama, selain mengurangi volume sebesar 2-8%, kekuatan mekanik batu bata sedikit meningkat.

Untuk cara membuat bata tanah liat dengan tangan Anda sendiri, lihat video di bawah ini.

Komentar berhasil dikirim.