Terbuat dari apa dan bagaimana batu bata?

Ada banyak keunggulan yang menjadikan batu bata sebagai salah satu bahan bangunan paling populer. Selain ukuran standar dan bentuk yang sederhana, batu buatan ini memiliki kekuatan, daya tahan dan keindahan, oleh karena itu telah digunakan untuk waktu yang sangat lama dan hampir di mana-mana.

Teknologi pembuatan batu bata juga patut diperhatikan - sebagai serangkaian proses yang memungkinkan untuk mendapatkan bahan dengan semua karakteristik yang dibutuhkan pelanggan.

Komposisi tergantung jenisnya

Di antara semua jenis batu bata, dua adalah yang paling populer - keramik dan silikat, masing-masing juga disebut merah dan putih.

Mereka berbeda dalam fitur berikut.

- Komponen utama batu bata keramik yang dihasilkan dari pembakaran adalah tanah liat. Bahan seperti itu memiliki penampilan estetika, meredam kebisingan dan menyimpan panas dengan sempurna di dalam ruangan.

- Komposisi batu bata silikat, diproduksi di bawah aksi tekanan tinggi dan uap, menyediakan keberadaan pasir dan kapur. Kepatuhan terhadap teknologi memungkinkan untuk mendapatkan produk yang tahan lama dan murah yang tahan terhadap perubahan suhu dan kelembaban.

Juga perlu untuk memilih batu bata tahan api yang terbuat dari fireclay dengan penambahan coke atau grafit - komponen yang secara signifikan meningkatkan kekuatannya.

Varietas lain yang relevan sedang dihadapi, produksi yang melibatkan penggunaan semen, batu kapur dan bahan pigmen. Batu bata seperti itu, diproduksi menggunakan teknologi pengepresan, tidak hanya memiliki penampilan estetika, tetapi juga sumber daya operasional yang mengesankan.

Mengingat pentingnya varietas merah dan putih, mereka harus dipertimbangkan secara lebih rinci - yang akan dilakukan selanjutnya.

Keramik

Bahan utama batu bata jenis ini adalah tanah liat biasa. Ini adalah massa mineral, yang:

- menjadi plastik ketika air ditambahkan ke dalamnya;

- menjaga bentuknya selama proses pengeringan;

- mengeras akibat penembakan, mendapatkan kekuatan yang sebanding dengan batu alam.

Asal usul tanah liat yang digunakan patut mendapat perhatian khusus. Tergantung pada kedalaman kemunculannya, mungkin memiliki sifat yang berbeda - keduanya cocok untuk produksi batu bata, dan tidak memenuhi persyaratan yang ditetapkan.

Jika kita memilih komponen yang paling sering membentuk dasar tanah liat, maka ini adalah kaolinit - salah satu silikat aluminium hidro. Juga, komposisi bahan baku yang digunakan dapat mencakup montmorillonit, ilit, kuarsa dan bahan-bahan kecil lainnya.

Selain tanah liat, bata keramik terdiri dari komponen lain yang bersifat aditif. Mereka digunakan untuk memberikan sifat tertentu dari produk manufaktur, dan yang utama adalah sebagai berikut.

- Kurus - abu, pasir, terak. Berkontribusi pada pembentukan massa yang lebih baik dan penyusutan yang lebih sedikit.

- Habis terbakar - serbuk gergaji, bubuk batu bara atau gambut. Meningkatkan porositas material, yang secara alami mengurangi kepadatannya.

- Warna - biasanya oksida logam. Berikan produk warna atau bayangan yang diinginkan.

Selain itu, perlu disebutkan bijih besi dan batu pasir, yang penggunaannya memungkinkan Anda untuk mengontrol suhu pembakaran secara efektif.

Pemlastis juga dapat digunakan - aditif yang meminimalkan kemungkinan retaknya bahan keramik. Jumlah spesifik dari masing-masing bahan yang terdaftar ditentukan oleh persyaratan pelanggan dan / atau kebijakan produsen.

Silikat

Produksi bata putih melibatkan penggunaan tiga komponen wajib, daftarnya adalah sebagai berikut.

- Pasir. Ini bisa berasal dari alam dan buatan. Diinginkan agar butiran yang digunakan seragam dan memiliki ukuran 0,1 sampai 5 mm. Yang tidak kalah pentingnya adalah fitur permukaan butiran pasir (dengan adanya sudut tajam, mereka memberikan cengkeraman yang lebih baik). Prasyarat adalah pembersihan awal bahan dari inklusi asing.

Proporsi pasir yang direkomendasikan dalam komposisi batu bata silikat adalah dari 85 hingga 90%.

- jeruk nipis. Untuk mendapatkan komponen ini, digunakan bahan baku yang dicirikan oleh kandungan kalsium karbonat yang tinggi (90% atau lebih) - terutama batu kapur dan kapur. Sebelum menembak pada suhu sekitar 1150 ° C, batu yang disiapkan dihancurkan hingga ukuran tidak melebihi 10 cm Setelah menyelesaikan prosedur di atas, kapur dimasukkan ke dalam komposisi bata silikat (nilai optimal - 7%).

- Air. Bahan ini diperlukan untuk menyelesaikan dua tugas utama - mengencerkan kapur dan memberikan plastisitas pada massa yang terbentuk.Ini digunakan pada semua tahap pembuatan batu bata silikat.

Seringkali, produksi produk yang dijelaskan melibatkan penggunaan komponen tambahan yang diperlukan untuk memberikan produk karakteristik yang diinginkan.

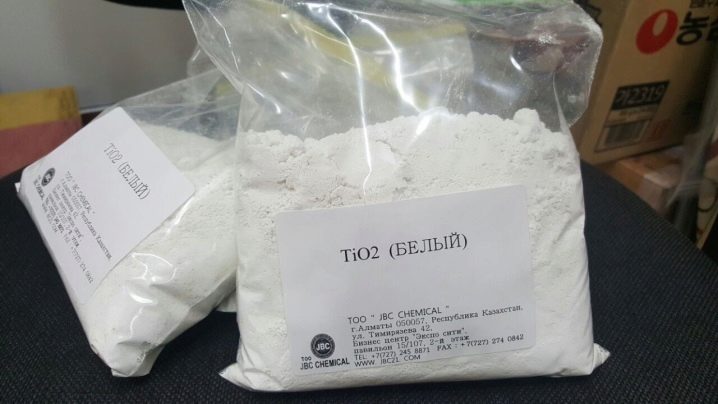

- Senyawa kimia. Contohnya adalah titanium dioksida, berkat batu bata silikat yang tetap putih selama mungkin.

- Komponen yang meningkatkan ketahanan beku. Paling sering, untuk mengatasi masalah ini, produk pemrosesan industri digunakan, yang memungkinkan untuk mengurangi konduktivitas termal material sebesar 10-12%.

- pewarna. Mereka digunakan dalam situasi di mana pabrikan perlu memberi produk warna atau nada tertentu.

Pasir tanah liat yang diperluas juga layak disebut - aditif yang secara bersamaan dapat menyelesaikan dua masalah sekaligus. Selain peningkatan nyata dalam efisiensi termal produk silikat, ini memberi mereka warna kopi yang indah, yang membuatnya terlihat lebih padat.

Teknologi produksi

Tergantung pada jenis batu bata yang diproduksi, produksinya memiliki karakteristiknya sendiri. Hal ini disebabkan kekhasan bahan yang digunakan, yang membutuhkan penggunaan berbagai proses teknologi.

Merah

Ada dua metode utama untuk produksi batu bata keramik - cetakan semi-kering dan plastik. Yang terakhir, yang lebih populer, melibatkan solusi langkah demi langkah dari tugas-tugas berikut.

- Persiapan komponen utama - tanah liat. Diperbolehkan untuk memasukkan aditif dalam komposisi campuran - tidak lebih dari 1/3 dari jumlah totalnya. Dalam hal ini, fraksi bahan utama tidak boleh melebihi 1,2 mm.

- Transfer massa yang disiapkan untuk pencetakan lebih lanjut.

- Membagi array total menjadi ukuran standar.

- Pengeringan batu bata keramik.

- Perforasi produk (relevan dalam situasi di mana produk perlu dibuat berongga).

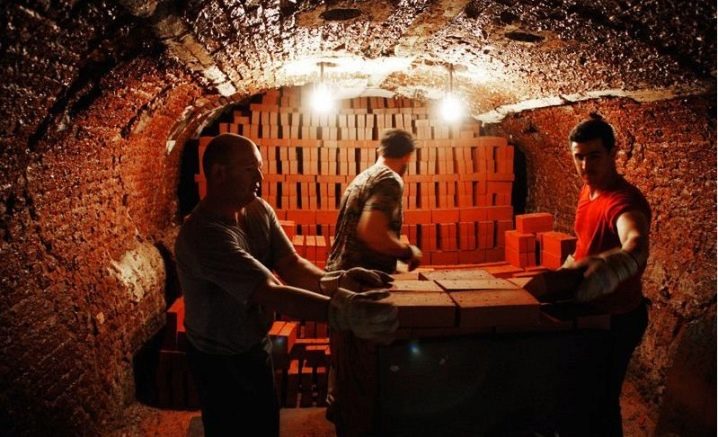

- Pembakaran. Jenis pemrosesan ini memberikan perubahan suhu yang mulus di tungku (pertama ke atas, dan kemudian sebaliknya). Mengikuti aturan ini menghindari munculnya retakan pada batu bata karena perubahan suhu yang tiba-tiba.

Adapun produksi batu bata keramik dengan cetakan semi-kering, ini menyiratkan prosedur berikut:

- penyiapan bahan baku dan penggilingannya;

- pengeringan dan penghancuran ulang;

- sedikit pelembapan dengan uap;

- pengeringan ulang;

- penghapusan jejak terakhir kelembaban dari produk keramik.

Masuk akal untuk menyebutkan produksi bata merah di rumah: dengan cara ini sangat mungkin untuk membuat varietas "mentah" yang lengkap dari bahan ini.

Untuk mengatasi masalah ini, Anda perlu:

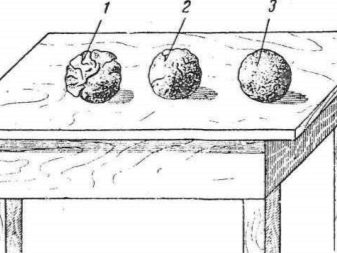

- buat bola dari sepotong tanah liat yang homogen, yang sebelumnya dibasahi dengan air;

- periksa sampel dengan hati-hati setelah 4 hari - untuk penyusutan dan retakan yang tidak merata;

- asalkan tidak ada cacat yang terlihat, bola harus dijatuhkan ke tanah;

- jika sampel gagal uji kekuatan, komposisinya harus diperkuat dengan aditif yang sesuai.

Setelah menyelesaikan semua prosedur persiapan, campuran harus didistribusikan dalam bentuk yang terbuat dari kayu. Produk keramik jadi akan dibiarkan kering di tempat teduh, setelah itu dapat digunakan untuk konstruksi bangunan ringan satu lantai.

Untuk membuat permukaan lebih tahan lama, disarankan untuk menutupinya dengan cat atau mortar semen berkualitas tinggi.

Putih

Salah satu fitur utama pembuatan batu bata silikat adalah kerumitan yang tidak memungkinkan untuk menyelesaikan masalah ini di rumah.Secara khusus, ini disebabkan oleh daftar peralatan yang diperlukan yang mengesankan - konveyor dan konveyor, penghancur dan dispenser, pencampur dan autoklaf, derek dan pemuat.

Ada dua metode produksi utama untuk produk yang sedang dipertimbangkan - drum dan silo.

Teknologi pembuatan batu bata silikat meliputi langkah-langkah berikut:

- verifikasi dan persiapan komponen utama - pasir dan kapur (yang pertama dipisahkan dari inklusi besar, dan yang kedua dihancurkan);

- pencampuran komponen dengan pengendapan berikutnya dalam bunker;

- menggiling campuran dan menambahkan air ke dalamnya;

- slaking kapur dilakukan dalam drum atau silo (ditentukan oleh metode produksi yang dipilih);

- penghapusan kelembaban dari pasir;

- cetakan dengan pers;

- perawatan uap dalam autoklaf (suhu yang disarankan - 180-190 ° C, tekanan - 10 atmosfer).

Pada tahap akhir, suhu dan tekanan secara bertahap dikurangi. Setelah menyelesaikan semua prosedur yang disediakan oleh teknologi, batu bata silikat yang sudah jadi dikemas dan dikirim ke pelanggan.

Jenis penembakan

Proses perlakuan panas batu bata keramik, yang disebut pembakaran, patut mendapat perhatian khusus. Ini mewakili tahap akhir dari produksi produk-produk ini dan menyediakan kehadiran 3 tahap - pemanasan, pembakaran, dan pendinginan.

- Batu bata dipanaskan sampai 120 ° C untuk menghilangkan air yang tersisa dari mereka.

- Untuk menghilangkan inklusi asal organik dan jejak kelembaban terakhir, suhu dinaikkan menjadi 600 ° C, dan kemudian ke 950 ° C, yang memberikan kekuatan tambahan pada produk.

- Setelah pengerasan selesai, batu bata didinginkan, secara bertahap mengurangi suhu.

Jika teknologi diikuti, produk dengan struktur seragam dan warna oranye-merah akan diperoleh.

Saya juga ingin menyebutkan dua jenis perangkat yang digunakan untuk memecahkan masalah yang dijelaskan di atas.

- terowongan. Ini adalah tungku kedap udara panjang yang terdiri dari 3 kamar, di dalamnya ada rel untuk mengangkut batu bata keramik. Di ruang pertama, produk dikeringkan, di ruang kedua - pembakaran menggunakan pembakar, dan di ruang ketiga - pendinginan.

- berbentuk lingkaran. Desain tungku ini mengasumsikan adanya sejumlah besar bagian terpisah yang memiliki sumber panasnya sendiri dan ditempatkan dalam bentuk cincin. Keunikannya adalah batu bata melewati semua tahap penembakan tanpa meninggalkan batas satu ruang. Jadi, kompartemen yang berdekatan menyediakan pemanasan awal, kalsinasi dilakukan karena sumber panasnya sendiri, dan produk menjadi dingin di bawah pengaruh bagian berikutnya.

Dengan demikian, pengetahuan tentang teknologi produksi batu bata memungkinkan untuk memperoleh bahan yang kuat, estetis, dan tahan aus dari bahan mentah yang rapuh dan lentur, yang pada awalnya tidak bernilai bagi pembangun.

Seluk-beluk produksi batu bata modern dijelaskan secara rinci dalam video di bawah ini.

Komentar berhasil dikirim.