Semua yang perlu Anda ketahui tentang granit yang dihancurkan

Batu pecah granit adalah jenis bahan bangunan yang paling umum, diperoleh dari batuan vulkanik, yang memiliki kekuatan yang meningkat dan memiliki struktur granular. Bayangannya bisa apa saja, semuanya tergantung komposisinya. Granit alam adalah batuan yang sangat kuat dan keras.

Pro dan kontra

Manfaat granit

- Peningkatan kekuatan dan kekerasan - batu alam ini memiliki koefisien tertinggi.

- Kemudahan pemrosesan, karena berinteraksi dengan baik dengan berbagai komponen perekat.

- Kepraktisan - cocok digunakan di berbagai bidang dan industri.

- Penampilan - granit yang dihancurkan terlihat seperti batu dengan banyak inklusi hitam, abu-abu dan putih, warna khusus seperti itu sering digunakan untuk pekerjaan dekoratif.

- Penyerapan air rendah - properti ini memainkan peran penting dalam konstruksi, karena granit tidak akan berubah bentuk oleh kelembaban.

- Ketahanan beku.

- Daya tahan.

Kekurangan granit

- Tidak seperti batu pecah dolomit, yang koefisien kekerasan dan kekuatannya identik dengan granit, yang kedua memiliki harga yang lebih tinggi. Ini adalah kelemahan utama bahan.

- Proses manufaktur padat karya, langkah-langkah tambahan diperlukan setelah ekstraksi dari tambang.

- Keramahan lingkungan - granit yang dihancurkan mungkin mengandung komponen berbahaya, tidak seperti batu kapur, yang memiliki tingkat radioaktivitas yang lebih rendah, meskipun faktanya kedua batu tersebut berasal dari alam. Saat memilih puing-puing tertentu, Anda perlu melihat sertifikat dan memilih radioaktivitas kelas 1, lebih baik tidak menggunakan varietas granit dalam pembangunan tempat tinggal.

Fitur Penambangan

Dalam pidato sehari-hari, ungkapan seperti "penambangan batu hancur" biasanya digunakan - ini tidak sepenuhnya benar, pada kenyataannya, batu yang dihancurkan diperoleh dengan metode buatan. Hanya batu yang ditambang - ini adalah bahan baku awal. Bahan itu sendiri diproduksi menggunakan peralatan penghancur dan penyaringan.

Prosesnya sendiri terdiri dari tiga tahap - ini adalah ekstraksi bahan sumber, penghancuran, penyortiran.

penambangan batu

Produsen batu pecah menggunakan bahan baku yang berbeda - granit, marmer, batu kapur, dll., Tergantung pada produk apa yang Anda butuhkan sebagai output. Batu pecah granit terbuat dari bahan vulkanik (vulkanik) berusia berabad-abad - magma yang dipadatkan. Sebelum mulai bekerja, sebuah tambang disiapkan - lapisan atas rumput dengan rumput dihilangkan, kemudian lapisan atas tanah. Blok granit diekstraksi dari tanah dengan bantuan ledakan dan mesin, jika perlu, mereka dibagi menjadi bagian-bagian yang lebih kecil.

Produksi batu pecah bisa bertujuan atau sekunder. Dalam pembuatan metode pertama, bahannya akan berkualitas dan harga tinggi. Dalam kasus kedua, batu pecah adalah produk sampingan yang diperoleh selama ekstraksi mineral apa pun atau dalam pembuatan produk apa pun. Ekstraksi batuan dapat dilakukan dengan empat cara.

- pemotongan batu - metode ini adalah yang paling mahal, tetapi pada saat yang sama salah satu yang paling efektif. Dengan bantuan peralatan pemotong batu, balok berukuran besar segera digergaji di tambang. Mesin dilengkapi dengan gergaji kawat atau gergaji bundar dengan ujung berlian. Saat bekerja dengan cara ini, balok diperoleh dalam bentuk dan ukuran yang diinginkan, mereka tidak membentuk retakan mikro.

- Buroklinovaya - Metode ini adalah salah satu yang tertua dan sekarang jarang digunakan. Di sini, pekerjaan dimulai dengan fakta bahwa garis besar blok diuraikan, kemudian sumur dibor di sepanjang tanda ini. Pasak khusus diletakkan di dalamnya, pada dampak di mana blok dipisahkan di sepanjang garis yang telah ditentukan. Cara ini biasanya menghasilkan batuan yang paling keras. Satu-satunya kelemahan dari teknologi ini adalah hanya cocok untuk potongan-potongan kecil batu.

- burohidroklin adalah teknologi buroklin canggih. Produksi mengikuti rencana yang sama, tetapi wedges baja menggantikan hydrowedges. Mereka diisi dengan air, yang berada di bawah tekanan, dan secara bertahap berkembang di lubang yang dibor. Dengan menggunakan metode ini, Anda dapat mengekstrak potongan-potongan batu berukuran sangat besar, di tempat-tempat yang paling sulit dijangkau. Keuntungan besar dari teknologi pengeboran hidroklin adalah tidak adanya kebisingan dan getaran, sehingga struktur batuan dipertahankan secara maksimal.

- Pengeboran dan peledakan (eksplosif) – metode ini adalah yang paling dituntut baik dalam ekstraksi batu maupun dalam ekstraksi bijih. Lubang juga dibor di batu, dan bahan peledak ditempatkan di dalamnya. Selama ledakan, banyak potongan batu pecah, yang terbesar dikumpulkan dan dibawa untuk diproses.

Dalam metode ini, akurasi perhitungan yang lebih besar diperlukan, kesalahan apa pun menyebabkan peningkatan biaya. Sejumlah besar bahan peledak akan merusak batu, dengan kekurangan bahan peledak, sebaliknya, potongannya akan menjadi terlalu besar, mereka harus dipecah lagi.

Metode pengeboran dan peledakan adalah yang paling ekonomis dan sekaligus paling merusak, karena selama ledakan hanya 70% batu yang masih layak untuk diproses lebih lanjut, sedangkan 30% sisanya untuk penyaringan.

Berpisah

Selanjutnya, potongan-potongan batu dimuat ke truk dan diangkut ke titik pemrosesan di bunker. Dari mereka, bahan dikirim ke pengumpan (perangkat khusus, berkat pasokan bahan baku yang merata). Dimensi awal batu mencapai 50 - 120 sentimeter, dan ukuran produk jadi harus 0,5 - 12 sentimeter. Dalam proses penghancuran, potongan dapat dikurangi ratusan kali, sehingga pekerjaan biasanya berlangsung dalam 2 hingga 4 tahap.

Penghancuran dapat terdiri dari tiga jenis - besar (hingga 30 cm), sedang (hingga 10 cm), kecil (hingga 4 cm). Di pabrik-pabrik dengan peralatan modern, proses penghancuran berlangsung bersamaan dengan penyortiran. Pada setiap tahap, batu disortir terlebih dahulu, ketika batu yang lebih besar dipisahkan dari yang kecil.

Jadi, hanya batu-batu yang perlu dihancurkan yang dikirim lebih jauh ke dalam peralatan.

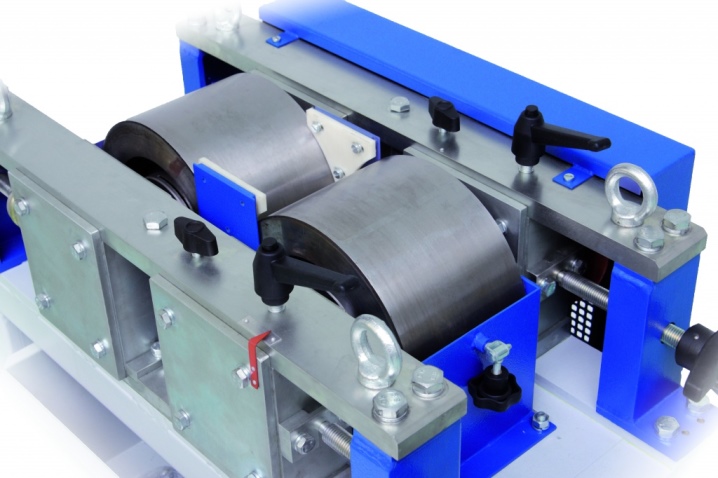

Untuk bekerja dengan batu pecah, 6 jenis peralatan penghancur digunakan.

- Rahang - digunakan pada tahap pertama penghancuran. Prinsip operasi mereka adalah penghancuran tanpa guncangan. Peralatannya mencakup dua piring (pipi), di antaranya diletakkan potongan-potongan granit. Kemudian mereka mulai mendekati satu sama lain, sehingga menghancurkan batu.

- Roller - pekerjaan berlangsung sesuai dengan sistem yang sama, seperti pada jaw crusher, tetapi bukannya pelat, poros khusus dibangun di dalamnya, berputar ke arah yang berbeda. Permukaan poros bisa halus, bergerigi atau bergelombang.

- Kerucut - digunakan untuk menggiling granit menjadi dimensi kecil dan menengah. Desain penghancur semacam itu lebih rumit - dalam wadah kerucut stasioner ada kerucut bergerak, yang bagian atasnya mengarah ke atas. Melalui corong khusus, batu dimasukkan ke dalam semak-semak, dan kerucut membuat gerakan bolak-balik, mendekati dasar stasioner, sehingga menghancurkan batu.

- Rotary - prinsip pengoperasian crusher ini adalah dampaknya. Perangkat ini berbentuk ruang, di sepanjang tepinya ada pelat tumbukan, dan di tengahnya ada rotor. Bila (tulang belikat) melekat padanya. Granit yang memasuki mesin penghancur menabrak pelat tumbukan dan saling bertabrakan. Pengoperasian peralatan putar dicirikan oleh tingkat selektivitas yang tinggi - yaitu, sebagian besar batu granit berbentuk kubus (80 - 85%).

- Palu - desain penghancur semacam itu identik dengan tipe sebelumnya, tetapi alih-alih bilah, palu berfungsi di sini. Paling sering, penghancur seperti itu digunakan untuk batuan lunak.

- Sentrifugal - penghancur adalah sentrifugal, di mana batu dengan kecepatan tinggi menabrak dinding dan satu sama lain. Pada peralatan ini, pekerjaan dengan granit hingga 10 sentimeter diperbolehkan.

Penyortiran

Setelah batu melewati tahap penghancuran, ia memasuki saringan getar penyortiran - layar. Untuk kebisingan karakteristik selama operasi, mereka menerima nama ini. Sortasi bisa seperti ini.

- Pendahuluan - batu dipisahkan di sini yang tidak memerlukan penghancuran, dan di bawah standar, dilakukan sebelum proses penghancuran.

- Kontrol - dilakukan setelah penghancuran. Dalam prosesnya, granit dipisahkan, membutuhkan pemrosesan ulang.

- Komoditas - jenis pemilahan, batu pecah ini lewat sebelum persiapan untuk dijual.

Karakter utama

- penyerpihan - tingkat bidang granit, karakteristiknya ditentukan oleh keberadaan struktur batuan inklusi dalam bentuk jarum dan pelat. Adhesi dengan berbagai zat akan tergantung pada bentuk kerikil. Koefisien pengelupasan yang lebih rendah menunjukkan kualitas granit yang tinggi.

- Kekuatan - karakteristik diperhitungkan saat mendirikan bangunan secara keseluruhan. Ketika batu pecah dikompresi, kekuatan tariknya ditunjukkan. Menurut norma GOST saat ini, persentase batu dengan kekuatan minimum tidak boleh melebihi 5 unit.

- Kepadatan massal - karakteristik menentukan berat jenis 1 m3 dalam keadaan alaminya, yaitu, rongga dan pori-pori di antara potongan-potongan diperhitungkan. Itu secara langsung tergantung pada seberapa berat materialnya. Untuk mengetahui berapa ton batu pecah dalam sebuah kubus, Anda perlu membagi 1 ton (1000 kg) dengan koefisien massa jenis. Banyak produsen mengemas batu pecah dalam kantong 25, 30, 35, 40, 42, 45, 50, 55, 60 liter. Untuk mengetahui berapa banyak kantong batu pecah dalam kubus, Anda dapat menggunakan tabel khusus. Properti ini menentukan bagaimana produk akan disimpan dan diangkut, serta berapa banyak campuran semen yang dibutuhkan selama konstruksi. Semakin tinggi koefisien densitas, semakin sedikit mortar yang dibutuhkan.

- Tahan beku - properti ini mencirikan berapa banyak batu pecah yang mencair dan membeku dapat bertahan. Itu ditandai dengan huruf "F", dan angka di sebelahnya menunjukkan jumlah pengulangan pembekuan / pencairan - F15, 25, 50, 100, 150, 200, 300, 400.

- Radioaktivitas - diperhitungkan saat memilih pemasok produk. Batu yang dihancurkan adalah sumber radiasi, selain itu dapat menumpuknya.Batu pecah dibagi menjadi 3 kategori: 1 - kurang dari 370 Bq / kg - untuk pembangunan tempat tinggal dan non-perumahan; 2 - 370 - 740 Bq/kg - untuk alas jalan dan pondasi pabrik; 3 - lebih dari 740 Bq/kg - hanya diperbolehkan untuk jalan raya.

- Adhesi - Ini adalah indikator seberapa erat kerikil melekat pada berbagai zat. Adhesi tertinggi dalam jenis warna abu-abu.

Jenis dan merek

Ada lima varietas secara total.

- M1200 - 1400 - kekuatan tinggi.

- M800 - 1200 - batu pecah yang tahan lama.

- M600 - 800 - kekuatan sedang.

- M300 - 600 - kekuatan lemah.

- M200 - kekuatan yang sangat lemah.

Warna granit tergantung pada area di mana material vulkanik ditambang. Bisa dengan warna putih, abu-abu, pink, merah, dll.

Palet warna ditentukan oleh banyaknya inklusi dalam struktur batu granit.

Di pabrik, batu pecah mengalami pemrosesan tambahan.

- pembilasan - diperlukan untuk membersihkan bahan dari debu dan tanah liat. Kebutuhan untuk pembilasan hanya terjadi jika norma yang diizinkan untuk keberadaan partikel tanah liat dan debu terlampaui. Proses pencucian cukup melelahkan dan mahal, dan pengeringan produk tambahan juga diperlukan. Kerikil yang dicuci jarang dibuat dan hanya untuk keperluan tertentu.

- impregnasi aspal - batu pecah dengan perawatan ini digunakan dalam konstruksi jalan, ditutupi dengan tar, bitumen atau mortar bitumen. Prosesnya berlangsung di peralatan pencampuran aspal. Kerikil bitumen atau hitam tidak dapat disimpan dalam waktu lama, karena jangka waktu penggunaannya pendek, biasanya langsung dikirim ke tempat kerja.

- Warna - pemrosesan semacam itu hanya digunakan untuk tujuan dekoratif. Granit dapat dicat di pabrik atau di rumah.Batu pecah berwarna dibuat hanya dengan pesanan sebelumnya dan dalam jumlah kecil. Dalam hal ini, perlu diingat bahwa bahkan pewarna dengan kualitas terbaik akan memudar seiring waktu atau mulai terkelupas.

- Penggilingan (jatuh) – granit semacam itu juga digunakan dalam karya dekoratif. Batu pecah yang jatuh adalah bahan yang telah mengalami aksi mekanis, akibatnya ujung-ujungnya yang tajam dihaluskan. Pemrosesan berlangsung di drum yang berjatuhan, di mana batu alam, abrasif, dan air ditempatkan. Karena gesekan satu sama lain dan tentang abrasif, proses penggilingan terjadi.

Jatuh adalah proses yang agak mahal, jadi batu pecah yang dipoles dibuat hanya dengan pesanan sebelumnya.

Ikhtisar Fraksi

Salah satu karakteristik terpenting dari batu pecah adalah fraksinasinya, ditugaskan pada tahap ekstraksi, dan kemudian pada tahap pemrosesan granit. Dibagi ke dalam kategori.

- Dari 0 hingga 10 mm - ShchPS (campuran batu-pasir yang dihancurkan), komposisinya mengandung komponen seperti pasir dan kerikil. Menurut GOST, produk memiliki klasifikasi granulometriknya sendiri, masing-masing, ada beberapa jenis campuran pasir-kerikil. Sangat baik sebagai lapisan drainase, digunakan untuk pengaspalan jalan.

- Dari 5 hingga 10 mm - granit berukuran kecil. Produk dibedakan oleh daya tahan dan kategori harga terjangkau. Ini digunakan untuk pembuatan komposisi beton yang digunakan dalam pekerjaan dengan benda-benda besar dan berat.

- 5mm hingga 20mm adalah dua kategori ukuran yang dicampur bersama. Ideal untuk meletakkan fondasi rumah.

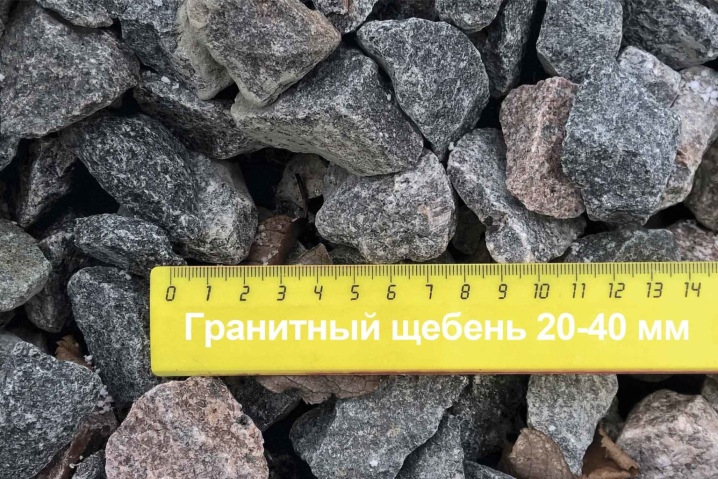

- Dari 20 hingga 40 mm - granit berukuran sedang, bahan telah menemukan tujuannya dalam menuangkan fondasi bangunan tempat tinggal, tempat pabrik, pengaspalan, peletakan jalur trem.

- Dari 40 hingga 70 mm - batu granit berukuran besar berkekuatan tinggi. Mereka digunakan di lokasi konstruksi fasilitas skala besar.

- 70 hingga 120 mm, 150 hingga 300 mm - Granit ukuran standar besar dengan bentuk tidak beraturan. GOST untuk kategori ini ditulis dalam tabel khusus yang digunakan dalam pembangunan jembatan dan bendungan. Karena kekuatannya yang meningkat, digunakan saat meletakkan dasar beton.

penyaringan

Fraksi dari 0 hingga 5 mm atau kepingan granit - kategori ini adalah yang terkecil, tampak sebagai produk sekunder atau sampingan. Penampilan saringan menyerupai pasir, tetapi dengan sifat granit.

Ini digunakan dalam pengaturan jalan setapak, trotoar, area taman.

Aplikasi

- Dalam konstruksi - untuk membuat beton, lapisan drainase, untuk menekuk ke ukuran yang lebih kecil, memperkuat tanah di bawah fondasi bangunan, untuk meratakan plot dan situs.

- Dalam pekerjaan jalan - untuk tidak beraspal, aspal dan rel kereta api.

- Peningkatan situs - untuk jalur dan jalur, pintu masuk ke wilayah, pemadatan tanah, penimbunan kembali area parkir dan lapangan olahraga, perlindungan dari hujan es dan embun beku.

- Untuk desain lansekap - dekorasi hamparan bunga, aliran, objek air buatan, bronjong, dan seluncuran alpine.

- Dalam produksi - untuk batu paving dan produk beton bertulang, zat curah mineral.

- Pekerjaan teknik - untuk jembatan, bendungan dan bendungan, jalan layang.

Komentar berhasil dikirim.