Semua Tentang Ukuran Tap Thread

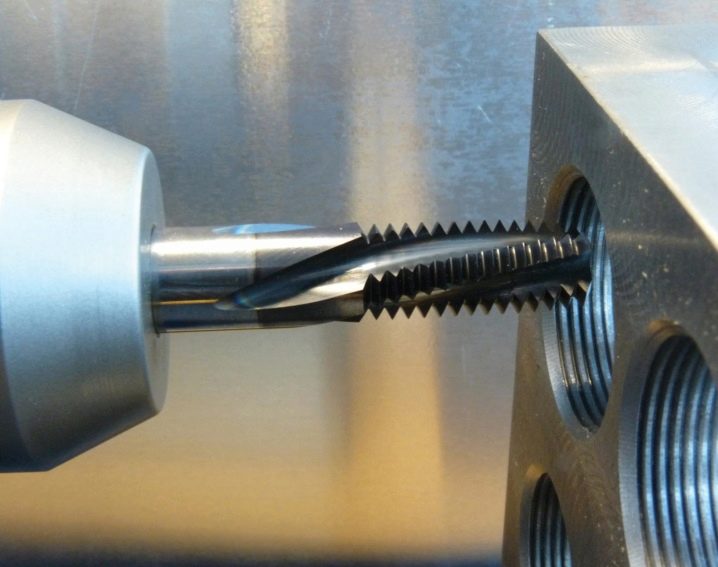

Mengetahui segala sesuatu tentang ukuran tap untuk threading sangat berguna bagi siapa saja yang harus terus-menerus membuat thread yang sama. Anda perlu memperhatikan tap pitch standar M6 dan M8, M10 dan M12, M16 dan M30. Anda juga harus mempelajari dimensi inci dan prinsip-prinsip memilih bagian bor.

Ketuk Parameter Standar

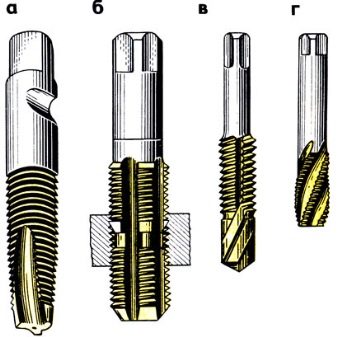

Peralatan penandaan khusus untuk threading jelas ukurannya. Nilai diukur dengan beberapa cara. Indeks utas utama, bahkan untuk produk metrik, diatur pada skala inci. Ini mudah dilihat dalam deskripsi produk semacam itu. Jadi, untuk keran M6, ulir dibuat dengan penampang 0,1 cm, dalam hal ini ukuran lubang untuk memotong bisa dari 4,8 hingga 5 mm.

Untuk produk kategori M6, nada utama tipikal adalah 1,25 mm. Dan bagian berlubang untuk produk dengan diameter 8 mm mencapai 6,5-6,7 mm. Untuk struktur yang lebih kecil (M5), dimensi tersebut dianggap sama dengan masing-masing 0,8 mm, 4,1-4,2 mm. Sangat menarik untuk membandingkan model ini dengan model produksi besar - M24. Langkah pembentukan alur akan menjadi 3 mm, dan kotak pendaratan diambil sama dengan 1,45 cm.

Perangkat penandaan logam tipe M12 membuat rifling melalui 1,75 mm. Penampang lubang akan menjadi 9,9 atau 10 mm. Untuk M10 yang lebih kecil, indikator tersebut diasumsikan masing-masing 1,5, 8,2 dan 8,4 mm (dalam hal lintasan minimum dan maksimum).

Terkadang keran M16 digunakan. Alat tersebut memungkinkan Anda untuk menggores benang dengan celah 2 cm, dengan saluran minimum 1,35 cm dan maksimum 1,75 cm.

Dalam beberapa kasus, menjadi perlu untuk meletakkan alur dengan interval 2,5 mm. Kemudian ketukan dari kategori M20 membantu. Selama operasinya, bagian dengan penampang setidaknya 1,5 cm terbentuk Dimensi dan parameter operasi (dalam sentimeter) dari beberapa perangkat penandaan lainnya ditunjukkan pada tabel di bawah ini. Penting untuk dipahami bahwa semua hal di atas hanya berlaku untuk utas metrik.

|

Jenis indeks |

Stroke takik |

Bagian saluran |

|

M7 |

0,1 |

0,595 |

|

M9 |

0,125 |

0,77 |

|

M2 |

0,04 |

0,16 |

|

M4 |

0,07 |

0,33 |

|

M11 |

0,15 |

0,943 |

|

M18 |

0,25 |

1,535 |

|

M22 |

0,25 |

1,935 |

|

M24 |

0,3 |

2,085 |

|

M30 |

0,35 |

2,63 |

|

M33 |

0,35 |

2,93 |

|

M42 |

0,45 |

3,725 |

|

M48 |

0,5 |

4,27 |

|

M60 |

0,55 |

5,42 |

|

M68 |

0,6 |

6,17 |

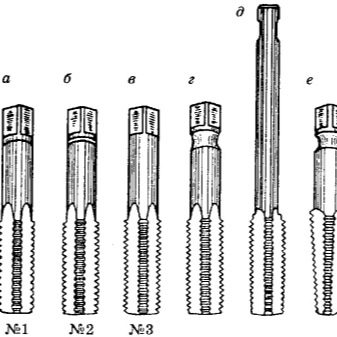

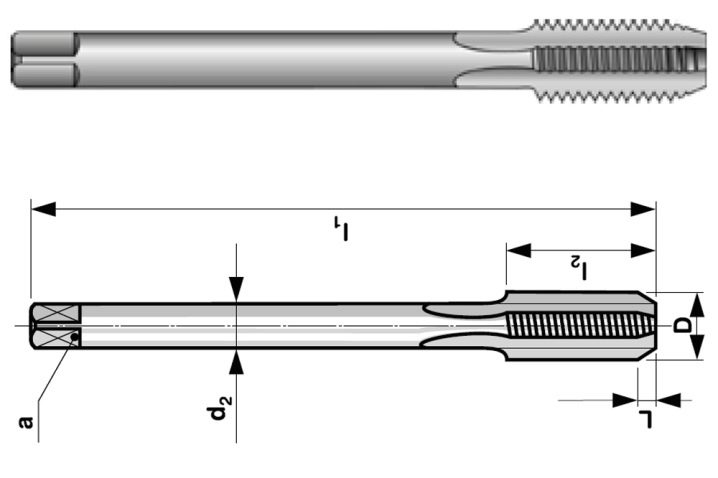

Dimensi shank tipikal juga dinormalisasi (dalam milimeter):

- 2.5x2.1 (untuk keran tidak lebih besar dari M1.8);

- 2.8x2.1 (M2-M2.5);

- 3.5x2.7 (hanya untuk keran M3);

- 4.5x3.4 (hanya untuk menandai peralatan M4);

- 6x4.9 (dari M5 hingga M8 inklusif);

- 11x9 (M14);

- 12x9 (hanya M16);

- 16x12 (hanya M20);

- 20x16 (menandai perangkat M27).

Ada juga ekor:

- 14x11;

- 22x18;

- 25x20;

- 28x22;

- 32x24;

- 40x32;

- 45x35.

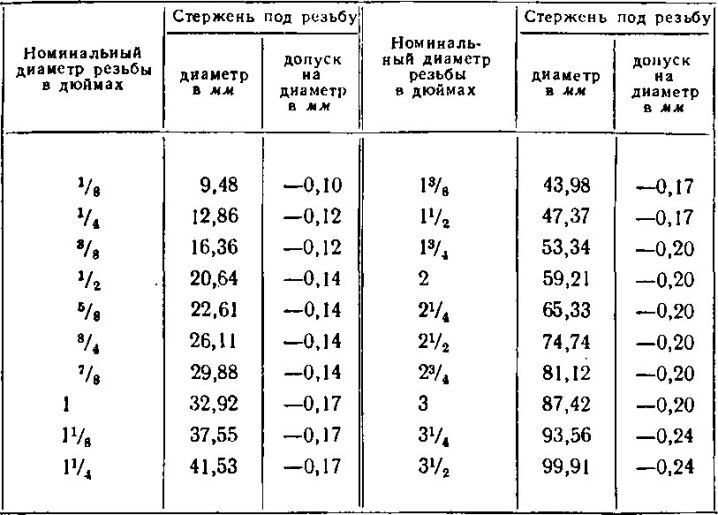

Ukuran inci

Mereka khusus untuk produk yang dikirim dari AS dan Inggris. Jika penampang alur adalah 3/16, maka lubang diletakkan dengan ketat dari 0,36 hingga 0,37 cm Keran 1/4 inci yang cukup populer membuat tubulus 5-5,1 mm, dan untuk produk kelas 3/8 angka ini akan menjadi 7 , 7 dan 7,9 mm, masing-masing. Jarak rifling (dalam milimeter) akan sama dengan:

- 1,058;

- 1,27;

- 1,588.

Format 1/2 mengasumsikan jarak alur 2,117 mm. Dalam hal ini, bagian 1,05 mm diletakkan. Tap inci memiliki jarak ulir 3,175 mm. Lubangnya mencapai diameter 2,2 cm. Model terbesar termasuk dalam kategori 17/8. Pitch ulir adalah 5,644 mm, dan diameter lubang akan mencapai 4,15 cm.

Perlu dicatat bahwa bersama dengan perangkat penandaan metrik dan inci, ada juga yang dirancang untuk menandai lubang di pipa. Untuk pahat 1/8 inci, perjalanan ulir adalah 28 ulir per inci. Jika termasuk dalam kategori 1/2, maka ulir dibentuk dengan interval 14 putaran per inci.

Penampang potongan itu sendiri akan sama dengan 0,8566 dan 1,8631 cm.Keran pipa dua inci membuat 11 ulir per inci, dan penampang potongan dianggap 5,656 cm.

Bagaimana memilih diameter bor?

Ukuran lubang hari ini terus ditentukan menurut GOST tahun 1973 yang jauh. Meskipun standar ini telah direvisi beberapa kali, norma-normanya secara konsisten menegaskan relevansinya. Dalam hal pekerjaan di industri, energi dan bidang lainnya, tidak ada yang berubah. Pendekatan universal adalah tipikal untuk pemrosesan logam besi dan non-ferro. Untuk menentukan parameter yang diperlukan untuk memotong ulir internal, mulailah dengan mengebor landasan pendaratan.

Ini dilakukan dengan radius ganda. Periksa dengan hati-hati bahwa saluran selama pengeboran 0,1-0,2 cm lebih sempit dari bagian yang diperlukan. Jika tidak, maka tidak akan berhasil untuk berbelok dengan dimensi yang diamati dengan tepat. Pemilihan latihan dilakukan dengan mempertimbangkan standar pengukuran, pada skala milimeter atau inci. Jumlah utas untuk panggilan juga harus diperhitungkan.

Satu dan kumparan yang sama dapat dilambangkan dengan cara yang berbeda. Itu dipasang dengan mengukur celah antara dinding samping yang berdekatan pada profil. Hitung 10 utas pertama. Kemudian mereka memperkirakan jumlah milimeter di antara mereka dan mengurangi angka ini sebanyak 10 kali. Pukulan dihitung dengan cara yang sama, tetapi sudah dihitung dari putaran satu utas.

Sifat-sifat paduan rapuh dan keras berbeda dari logam lunak ulet. Orang yang memilih tap untuk threading sangat sering melupakan hal ini. Jadi, pada bahan lunak, ulir M8 membutuhkan lubang 6,8 mm. Dalam padat - 0,1 mm lebih sedikit.

Disarankan juga untuk mempertimbangkan batas penyimpangan diameter, yang ditetapkan dalam GOST, dan memperhatikan perbedaan antara keran konvensional dan tanpa chip.

Komentar berhasil dikirim.