Semua tentang keran mesin

Untuk mengatur banyak industri dan bengkel, Anda perlu mengetahui segalanya tentang keran mesin, tentang persyaratannya menurut GOST, tentang memanjang, lengkap, dan dilengkapi dengan desain alur heliks. Sangat berguna untuk memahami apa arti dari M6 dan M8, M10 dan M12, M4 dan M3, M5 dan ukuran keran lainnya. Dan juga perlu berkenalan dengan nuansa pemilihan dan penerapan praktis model-model tersebut.

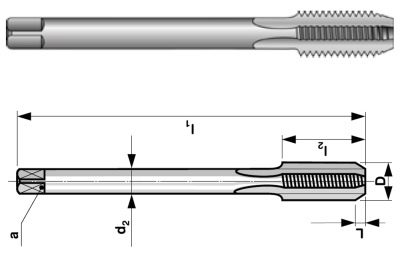

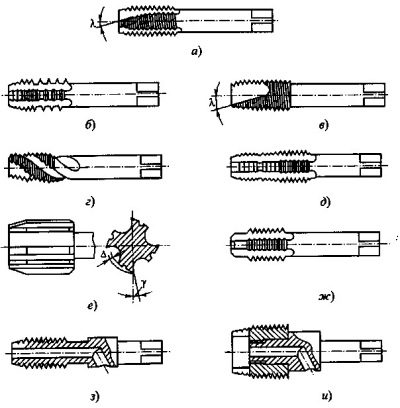

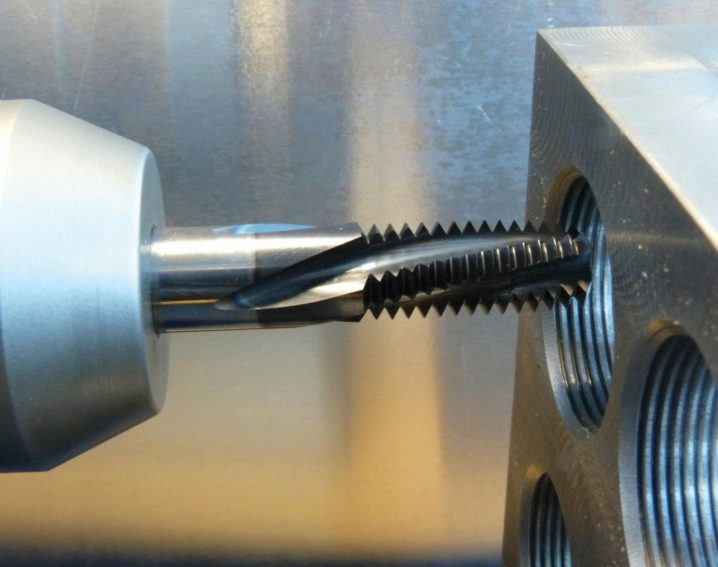

Fitur desain

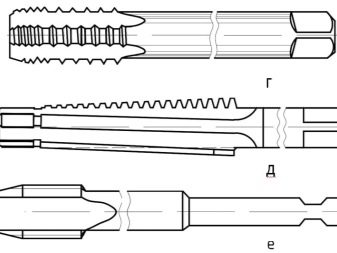

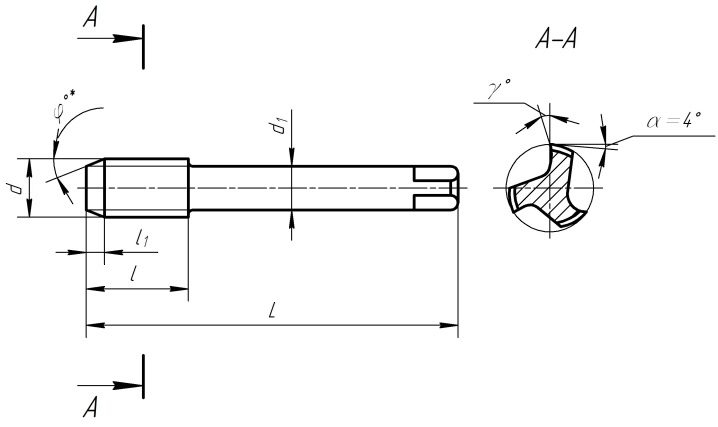

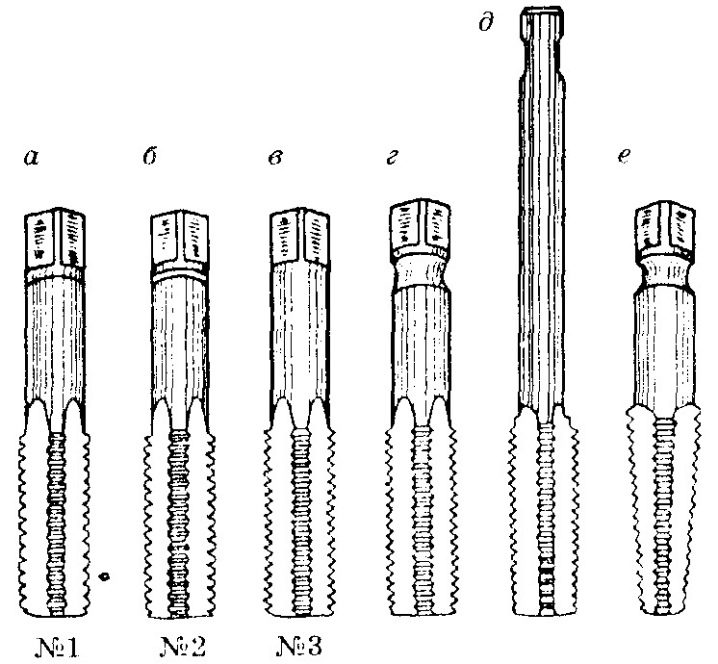

Kekhususan utama dari setiap keran mesin sudah dijelaskan dengan namanya. Perangkat ini ditujukan khusus untuk digunakan di berbagai mesin dan peralatan. Ini berbeda dari varian manual dan mesin-manual dengan geometri yang unik. Bentuknya diubah karena suatu alasan - ini dirancang untuk mencapai kecepatan setinggi mungkin selama pemrosesan. Perlengkapan belok sengaja dirancang untuk dipasang di tengah-tengah jenis mesin yang sesuai; perbedaannya hanya pada pengerjaan bagian ekor.

Segmen asupan untuk peletakan melalui lorong adalah 5 atau 6 putaran. Untuk memotong lubang buta, bahkan 2 putaran sudah cukup. Keadaan ini secara aktif digunakan oleh desainer untuk mengurangi panjang pengembangan mereka ke batas yang wajar.

Bagian ekor dapat dibuat dalam bentuk batang atau persegi.Struktur alur menentukan seberapa efektif benang akan dipotong, bagaimana chip dilepas sepenuhnya.

Keran dengan 3 atau 5 seruling paling banyak diminati. Sudut depan produk itu penting. Paling tidak - dari 0 hingga 5 derajat - itu harus untuk bekerja dengan besi cor. Untuk memproses baja, Anda membutuhkan nilai dari 5 hingga 10 derajat. Manipulasi dengan logam dan paduan non-ferrous berdasarkan mereka paling mudah dilakukan dengan sudut depan setidaknya 10 dan tidak lebih dari 25 derajat.

Sudut belakang berkisar dari 4 hingga 12 derajat. Paling sering, alurnya lurus. Tetapi jika evakuasi chip yang ideal sangat penting, kemiringannya harus antara 8 dan 15 derajat. Model dengan shank yang diperpanjang biasanya dihitung untuk mendapatkan potongan metrik dari M3 hingga M10 inklusif. Standar untuk pengembangan dan produksinya berasal dari terjemahan langsung dari standar global ISO 8051-89.

Versi lengkap juga default ke utas metrik. Model keran lengkap dan tunggal dapat dirancang dengan harapan membuat lubang tembus dan lubang buta. Dalam beberapa kasus, perangkat penandaan memiliki tangkai panjang, yang sangat praktis dan nyaman untuk pekerjaan serius. Adapun produk dengan alur heliks, semuanya harus mematuhi GOST 17933-72yang mempertahankan relevansinya.

Standar mengatakan:

-

orientasi alur itu sendiri;

-

sudut kemiringan mereka untuk berbagai kasus;

-

dimensi kotak;

-

toleransi untuk dimensi utama;

-

bagian nominal benang.

Ukuran

Nilai-nilai ini ditetapkan sesuai dengan GOST 3266-81. Produk kategori M3 memiliki pitch pemotongan utama 0,5 mm. Pada saat yang sama, ia mampu membuat lubang 5 kali lebih besar - hingga 0,25 cm, saya harus mengatakan bahwa proporsi seperti itu tidak selalu dipertahankan.Jadi, jenis keran M4 dengan jarak ulir 0,7 mm siapkan lubang 0,37 cm (faktor 5,28). Untuk M5, rasionya sudah 0,08 dan 0,42 cm (faktor 5,25).

Posisi ukuran lain (cm):

-

M6 - 0,1 dan 0,495;

-

M7 - 0,1 dan 0,595;

-

M8 - 0,125 dan 0,67;

-

M9 - 0,125 dan 0,77;

-

M10 - 0,15 dan 0,843;

-

M11 - 0,15 dan 0,943;

-

M12 - 0,175 dan 1,02;

-

M16 - 0,2 dan 1,39;

-

M20 - 0,25 dan 1,735;

-

M30 - 0,35 dan 2,63.

Kriteria pilihan

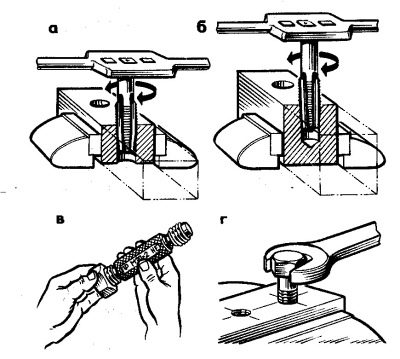

Pertama-tama, Anda perlu mengklarifikasi jenis logam apa yang harus Anda kerjakan. Beberapa fitur keran untuk berbagai jenis logam dijelaskan di atas, dan tidak masuk akal untuk kembali ke sana. Tapi ada poin lain yang juga patut dipertimbangkan. Penting untuk memperhitungkan jumlah alur di mana chip keluar dan cairan khusus masuk. Jumlah ini dapat berkisar dari 2 hingga 6 buah, dan dipilih setelah analisis teknis menyeluruh.

Perlu menganalisis profil depresi dan arah alur. Seruling lurus sebagian besar digunakan dalam keran tujuan umum yang khas.

Arah kiri heliks memungkinkan Anda membuat utas "di celah". Keripik dalam hal ini dikelompokkan di depan keran itu sendiri, dan pemotongannya tidak memburuk. Pengaturan relung yang tepat direkomendasikan untuk saluran tunarungu; dengan opsi ini, chip ditarik dan tidak dikompresi (jika diperas, alat akan sangat mudah rusak).

Blok intake berbentuk seperti kerucut. Ini memungkinkan Anda untuk secara signifikan memfasilitasi masuknya gigi ke bahan yang paling keras kepala. Sudut kemiringan bisa 3-20 derajat. Mereka ditentukan oleh apakah keran akan membuat benang utama atau akhir. Penting juga untuk mengevaluasi bagian kalibrasi, yang dirancang untuk mengurangi gaya gesekan.

Beberapa keran memiliki seruling pendek atau tidak ada seruling sama sekali. Adalah baik untuk membuat utas dalam paduan aluminium dari berbagai komposisi dengan perangkat tersebut. Mereka juga cocok untuk baja karbon rendah yang keras. Tetapi perangkat ini juga berguna untuk baja yang sangat kuat dengan aditif paduan tingkat tinggi. Seruling heliks memungkinkan keran berhasil digunakan sebagai komponen pusat pemesinan, menyiapkan utas buta yang sangat baik.

Dalam beberapa model, giginya terhuyung-huyung. Ini berarti bahwa di bagian kalibrasi mereka terputus melalui satu. Dengan pendekatan ini, gesekan berkurang.

Akibatnya, pemrosesan bahan kental disederhanakan. Tap langkah digunakan jika perlu untuk memproses zona individu dengan pola pembentukan khusus.

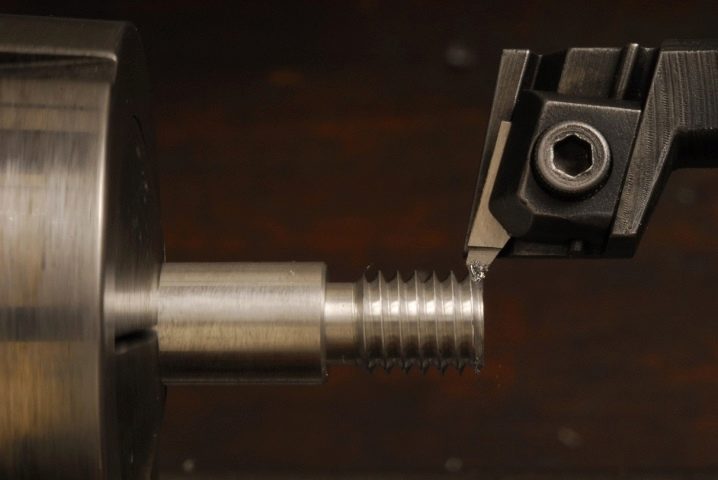

Perangkat penandaan gabungan memiliki langkah pengeboran atau, dengan kata lain, bor konvensional. Keran broach digunakan untuk memotong ulir dari bagian yang sewenang-wenang dan pitch pada mesin bubut. Jika Anda membutuhkan kinerja maksimum pada peralatan mesin modern, digunakan keran dengan saluran internal untuk memasok cairan pemotongan. Mereka cocok untuk mesin universal dan khusus.

Terkadang tugasnya adalah menyiapkan benang tembus dari bagian yang sangat besar (dari 5 hingga 40 cm). Dalam kasus seperti itu, ketukan bel diperlukan. Ini adalah alat prefabrikasi, dibagi menjadi segmen pemotongan terpisah. Cairan pendingin pelumas juga masuk ke dalam housing. 16 bulu yang berfungsi disediakan; pilihan yang berguna adalah penyerapan chip dalam jumlah besar.

Berdasarkan jenis utas yang dibentuk, selain utas metrik tradisional, ada juga:

-

inci;

-

kerucut pipa;

-

pipa silinder keran.

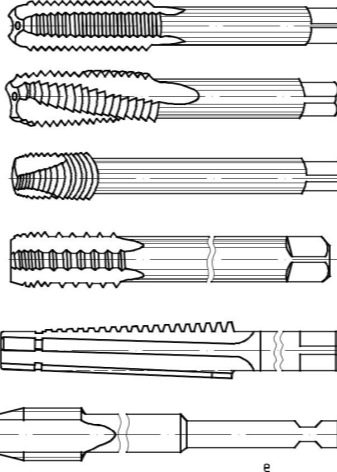

Perangkat penandaan mesin beroperasi pada kecepatan tinggi. Itu sebabnya mereka menjadi sangat panas. Akibatnya, operasi normal hanya dijamin bila baja kecepatan tinggi berkualitas digunakan. Di antara mereka, paduan P18 adalah yang paling disukai. Jika beban agak kurang, Anda juga dapat menggunakan R6M5 atau R6M5K5 (K8); mesin dengan produktivitas tertinggi selalu memiliki perkakas karbida.

Aplikasi

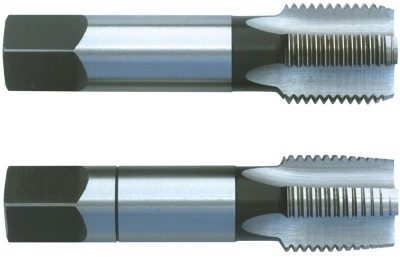

Bahkan banyak non-spesialis tahu bahwa keran dirancang untuk threading. Tapi ada kehalusan di sini. Untuk operasi yang benar, Anda perlu menentukan penampang lubang secara akurat - ini paling mudah dilakukan dengan mengacu pada standar teknis. Langkah kunci dalam persiapan benang adalah mengebor lubang pada bagian yang diperlukan. Kesalahan dalam fase ini menyebabkan ulir yang tidak cukup kencang atau kerusakan alat yang kelebihan beban.

Paling sering, pekerjaan dibagi menjadi dua tahap. Pertama, alur dibentuk dengan ketukan kasar. Kemudian mereka selesai dengan alat finishing. Jika utas akan dibentuk di saluran yang dalam, prosedur ini secara berkala diinterupsi untuk membersihkannya dari kepingan. Dan juga dalam kasus seperti itu, pelumasan sangat diperlukan.

Banyak yang merekomendasikan penggunaan emulsi khusus. Tapi pilihan yang baik juga bisa menggunakan minyak tanah atau minyak biji rami.

Saat meletakkan saluran buta, kedalamannya harus dibuat lebih besar dari panjang segmen yang dipotong. Jika keran selama operasi tidak melampaui panjang utas yang diperlukan, itu tidak akan lengkap. Alur itu sendiri terbentuk hanya ketika benda kerja dijepit di ragum.

Pemilihan pendingin yang tepat untuk kasus tertentu sangat penting.Minyak biji rami digunakan saat bekerja dengan blanko kuningan dan baja. Emulsi yang diencerkan relatif serbaguna. Operasi kering dapat diterima untuk struktur besi cor dan perunggu. Jika Anda perlu mengukir bagian aluminium, Anda harus menggunakan minyak tanah; oli mesin dan oli mineral lainnya tidak boleh digunakan.

Melepaskan alat pembersih saluran secara berkala berguna saat mengerjakan logam keras dan lunak. Aturan ini harus dipatuhi, bahkan jika lubang itu sendiri dangkal di sana. Pastikan untuk mengontrol penyisipan alat yang benar, tidak adanya distorsi. Yang paling kritis dalam hal ini adalah ceruk buta dengan kedalaman dangkal. Kecepatan kerja dipilih dengan mempertimbangkan jenis material dan beban yang dihasilkan; pakan harus seragam dan halus.

Komentar berhasil dikirim.