Pemotongan benang pada mesin bubut

Threading dengan mesin bubut memiliki keuntungan yang tidak dapat disangkal: throughput pusat layanan tempat layanan ini dipraktikkan meningkat 10 kali lipat atau lebih. Mesin juga memungkinkan kesalahan yang besarnya lebih sedikit daripada pekerja.

Jenis benang

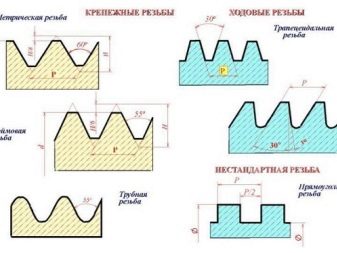

Benang kosong digunakan dalam bentuk silinder dan komponen kerucut (kerucut). Pada gilirannya, benang dipotong dalam bentuk alur heliks eksternal (spiral) atau sebagai alur internal. Struktur sambungan berulir ditentukan oleh profilnya. Dalam praktiknya, beberapa jenis profil digunakan:

- segitiga;

- persegi panjang;

- trapesium;

- keras kepala;

- bulat.

Pada gilirannya, alur berulir dibuat dalam satu atau lebih lintasan. Dalam kasus pertama, alur spiral disajikan dalam satu desain: hanya belokannya yang berdekatan satu sama lain, yang lain (mendampingi) tidak digunakan. Pitch ulir - jarak antara tepi tengah (ceruk) belokan yang berdekatan satu sama lain. Ujung alur berulir ditentukan dengan mengalikan jarak ulir dengan jumlah belokan atau awal beberapa alur (jika digunakan lebih dari satu).

Setelah memutuskan jenis koneksi berulir, pilih pemotong yang sesuai. Alat semacam itu adalah kombinasi dari betis dan bagian yang berfungsi. Tingkat kualitas pemotongan sekrup ditentukan oleh kinerja komponen ini. Shank memiliki penampang multi-segi yang umumnya persegi atau teratur, yang memastikan pemusatannya. Tanpa shank, sulit untuk memperbaiki pemotong di chuck. Bagian yang bekerja memotong alur heliks. Ini termasuk memotong pesawat dan tepi tajam. Sudut penajaman pemotong ditentukan oleh paduan dari mana bagian itu dibuat. Terutama memotong baja dan bagian logam non-ferrous. Setelah memilih jenis pemotong, lanjutkan ke proses teknologi.

Metode pemotongan

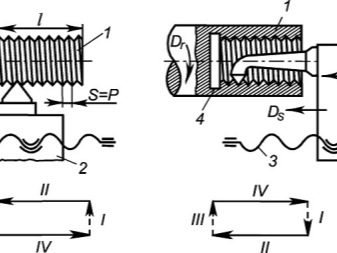

Bergerak di sepanjang sumbu rotasi, pemotong meninggalkan alur heliks pada benda kerja. Salah satu ciri utamanya adalah sudut naik (rise). Sudut antara sumbu imajiner yang melewati alur heliks dan bidang yang tegak lurus terhadap sumbu rotasi benda kerja dihitung sesuai dengan laju umpan pemotong dan kecepatan penggerak (peredam). Jarak ulir diukur saat bergerak di sepanjang sumbu benda kerja yang dipotong.

Akibatnya, pemahat-pelaksana akan menerima potongan yang dipesan klien. Saat memotong beberapa alur (mulai), semuanya diatur dalam bentuk ceruk spiral yang seragam. Contoh threading multi-start adalah botol PET dan tutup polietilen yang sesuai, misalnya, untuk minyak bunga matahari. Perbedaan antara tutup botol dan kancing dan mur adalah bahwa dalam kasus pertama utasnya pendek, tidak mengandung lebih dari satu putaran.

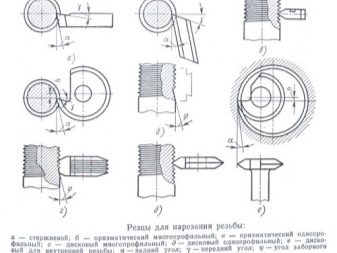

Ujung utas dalam alur awal-tunggal setara dengan nadanya, sedangkan dalam utas multi-start tergantung pada jumlah putaran yang cocok tetapi independen. Pembuatan pemotong untuk ulir tunggal dan multi-start diatur oleh standar GOST 18876-1973. GOST yang sama mengatur metrik pemotongan, bukan utas inci. Menurut standar ini, pemotong diproduksi dalam bentuk pemotong prismatik, batang dan bulat.

Benang eksternal dipotong dengan pemotong bengkok, dan benang internal dipotong dengan pemotong lurus dan melengkung yang dipasang pada kerangka kerja. Ujung pemotong identik dengan profil heliks yang ditinggalkannya. Pemotong prismatik dibagi menjadi satu dan multi-profil.

Disk, selain dua varietas ini, juga tersedia sebagai alat terpisah untuk alur ulir internal.

gigi seri

Implementasi ini, pada gilirannya, memperhitungkan parameter berikut. Sudut depan pemotong ditentukan oleh parameter bahan dari mana bagian itu dibuat. Nilai sudut antara 0 dan 250 derajat. Ketika grooving dibuat dengan mesin pada paduan baja karbon menengah atau rendah sederhana, sudut depan adalah nol. Semakin banyak baja jenuh dengan aditif paduan, semakin besar sudut yang dipilih, tetapi, sebagai aturan, tidak boleh lebih dari 100 derajat.

Peningkatan kekuatan impak paduan baja memaksa peningkatan, peningkatan kekerasan dan kerapuhan, sebaliknya, penurunan nilai ini. Jika sudut untuk paduan rapuh dibiarkan terasa lebih besar dari nol, maka keripik dan retakan akan muncul pada bagian tersebut. Tidak dapat diterima untuk menggunakan pemotong yang bahkan sedikit berbeda dalam profil ujung tombak dari alur yang akan Anda perlukan di masa mendatang.

Sudut di belakang dan di samping pemotong diambil sedemikian rupa sehingga gigi pemotong dan tonjolan tidak aus di bagian dalam alur heliks yang baru diperoleh. Terlepas dari kenyataan bahwa win atau baja berkecepatan tinggi dengan kekerasan khusus digunakan sebagai bahan kerja, menghapus ujung tombak yang tajam secara bertahap akan menyebabkan tumpulnya, dan pemotong akan rusak.

Nilai sudut-sudut ini ditetapkan di kedua sisi dengan nilai yang sama. Dalam kasus ketika sudut elevasi, yang bergantung pada kondisi baik ulir, dipilih kurang dari 4 derajat, maka sudut posterolateral harus diatur ke nilai dari 3 hingga 50. Pada sudut yang lebih dari 4 derajat , sudut yang sama yang sesuai dengannya akan berhenti pada nilai dari 6 hingga 8 derajat.

Alur berulir internal dipotong dalam lubang yang telah dibor sebelumnya melalui bagian tersebut. Cara alternatif untuk mendapatkan lubang membosankan. Bagian yang terbuat dari baja diselesaikan pada mesin dengan sisipan paduan keras yang dibuat berdasarkan baja T15K6, T14K8, T15K6 atau T30K4. Dalam hal threading pada benda kerja besi cor, pemotong karbida lainnya digunakan: dari paduan VK4, V2K, VK6M dan VK3M.

Mati dan ketuk

Keran dan cetakan adalah alat jenis mur dan sekrup, permukaan berulir bagian dalam yang dibagi menjadi sektor-sektor yang berjarak sama dari sumbu tengah alat. Bagian tetangga dipisahkan satu sama lain pada jarak yang sama. Mesin bubut menyediakan terutama untuk memotong benang metrik. Pemotong itu sendiri juga tidak berbeda dalam nilai besar diameter benda kerja yang dirancang. Dalam hal menggunakan pemotong yang dirancang untuk mesin, bukan manual, pemotongan, sesi pemotongan dilakukan dalam satu langkah.

Perbedaan antara keran mesin dan keran manual sederhana terletak pada adanya zona kerja pengambilan dan kalibrasi di atasnya. Ketika pemotong biasa digunakan untuk threading, master tidak dapat melakukannya tanpa adanya alat yang melengkapi proses tersebut. Dalam hal ini, alat pertama memotong ulir secara kasar, mengatasi 60 persen beban, sedangkan yang kedua membawa kinerja ini ke 90%, yang terakhir menyelesaikan grooving.

Kombinasi ini dapat berubah: pemotongan kasar dilakukan selama tiga perempat dari jumlah total pekerjaan (beban), yang terakhir - untuk kuartal terakhir. Pada pemotong kasar, zona pengambilan terasa lebih panjang dari pada pemotong akhir.

Throughput mesin threading bervariasi dalam nilai-nilai berikut: hingga 12 m alur heliks (dan bukan panjang saluran potong atau stud) per menit untuk billet baja dan hingga 25 untuk besi cor dan semua jenis non- logam besi.

Untuk cetakan, diameter benda kerja hanya berbeda dengan nilai kecil dari yang ideal:

- 0,14-0,28 mm - untuk ulir masa depan dengan diameter 20-30 mm;

- 0,12-0,24 mm - untuk diameter benda kerja dengan ulir sama dengan 11-18 mm;

- 0,1-0,2 mm - untuk benda kerja dengan diameter 6-10 mm.

Dies dipasang di dudukan khusus yang terletak di chuck penggerak spindel unit. Kecepatan kerja dalam hal ini adalah:

- 10-15 m per menit - untuk logam non-ferrous;

- 2-3 m per menit - untuk besi cor;

- 3-4 m per menit - untuk bagian baja.

Untuk pendaratan tanpa hambatan dari die pada benda kerja, ujung stud yang dipotong digiling hingga ketinggian tidak lebih dari satu putaran utas yang akan datang. Undercut harus seragam di semua sisi, idealnya ini juga dilakukan pada mesin bubut.

Kepala ulir

Threading dengan kepala threading jauh lebih jarang daripada menggunakan mati dan keran. Jenis alur berulir tidak masalah. Area kerja kepala adalah komponen sisir. Sisir berbentuk V digunakan terutama untuk memotong ulir internal, sedangkan alur luar dipotong dengan alat radial, bulat, atau tangensial. Prinsip operasi didasarkan pada divergensi komponen kerja pada langkah balik. Berkat fitur ini, kontak dengan alur yang dipotong benar-benar dihilangkan. Aksesori sisir untuk memotong alur berulir internal dibuat dalam bentuk elemen yang mengandung kerucut tembus. Saat memotong ulir eksternal, komponen sisir bulat digunakan, yang merupakan elemen sederhana dalam eksekusi.

Sisir bulat memungkinkan pembubutan ulang untuk membawa karakteristiknya ke nilai aslinya, dari mana mereka dapat menyimpang selama siklus kerja berulang. Saat memasang benang dengan mesin bubut, menggunakan elemen cacing atau sekrup sebagai benda kerja, yang panjangnya terasa lebih besar dari yang diperkirakan semula, master memasang komponen pemotong benang pada kaliper mesin bubut, yang memberinya kesempatan untuk menyelesaikan pesanan dengan volume yang lebih besar.

Kepala berulir dilengkapi dengan pemotong sederhana atau elemen berbentuk mangkuk.

Kesalahan Umum

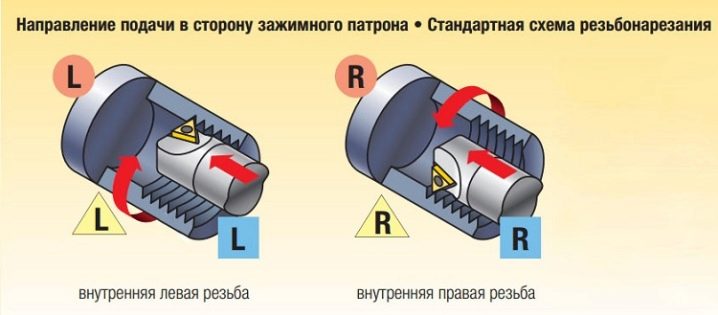

Saat memasang benang pada mesin bubut, terlepas dari apakah itu kiri atau kanan, serta saat menggunakan alat mesin CNC, alat templat digunakan, berkat itu dimungkinkan untuk menempatkan proses ini pada aliran yang luas. Komponen datar dari komponen templat menentukan nada alur berulir. Untuk mendapatkan kontrol yang paling lengkap atas pemotongan, komponen yang dikalibrasi dari jenis tembus dan tidak tembus digunakan. Yang pertama menyarankan profil dengan panjang standar, yang terakhir lebih pendek, yang memungkinkan Anda untuk memastikan bahwa diameter rata-rata benda kerja konsisten. Jika ditangani dengan ceroboh, maka pekerjaan yang ceroboh akan mengarah pada pembentukan cacat pada permukaan yang kasar.

Setelah sesi pemrosesan bagian (penguatan, billet pipa), periksa diameternya dengan mikrometer ulir. Alat ini harus diatur sesuai dengan pola referensi untuk memastikan keakuratan pengujian. Sebelum memeriksa apakah ulir sesuai dengan diameter yang dinyatakan, bersihkan alur yang baru saja ditarik oleh alat dari serpihan dan kotoran.

Pastikan untuk menggunakan oli industri atau mesin. Jangan gunakan alat dalam keadaan kering: terlalu panas pada die, tap, atau die head akan merusak obor yang digunakan. Bahkan alat-alat yang menang dan dengan kepingan berlian menjadi rusak ketika panas dilepaskan dari 900 derajat.

Untuk informasi tentang cara memotong benang pada mesin bubut, lihat video berikut.

Komentar berhasil dikirim.