Apa itu mortar dan di mana digunakan?

Saat meletakkan kompor atau perapian, serta untuk melindungi tanur tinggi atau sendok tuang baja, tidak hanya batu bata tahan api yang digunakan, tetapi juga mortar tahan api fireclay. Campuran batu tahan panas terbuat dari bahan seperti itu, yang tidak hanya mengikat semua elemen struktural satu sama lain dengan aman, tetapi juga bertindak sebagai senyawa penyegel yang tidak kehilangan fungsinya bahkan pada kondisi suhu yang sangat tinggi.

Apa itu?

Mortar merupakan bahan yang termasuk golongan tahan api, pembuatannya dilakukan di pabrik. Produksi bahan terdiri dari persiapan campuran kering kaolin dan bubuk fireclay dalam perbandingan 1: 1.

Kaolin adalah jenis tanah liat khusus dengan komposisi tahan api; untuk menyiapkan campuran, tanah liat dikeringkan dan dihancurkan.

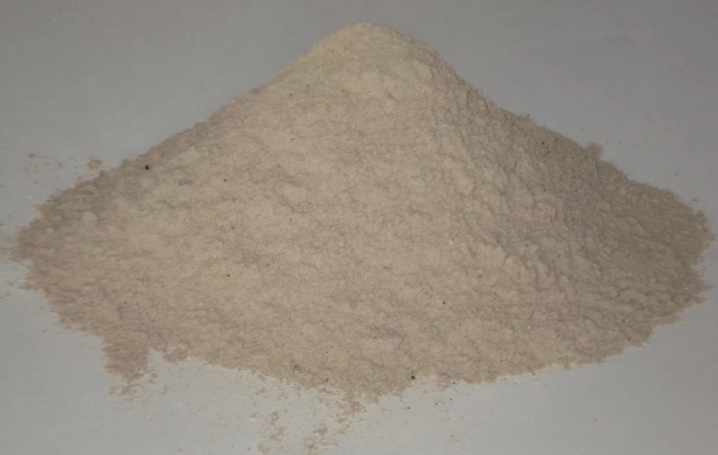

Mortar siap pakai berbentuk bubuk dengan fraksi halus berwarna coklat keabu-abuan atau coklat kemerahan. Bubuk harus terdiri dari komponen dengan fraksi dengan ukuran yang sama. Kehadiran gumpalan berlapis di mortar dianggap sebagai pernikahan. Tergantung pada ukuran fraksi, bubuk fireclay dibagi menjadi beberapa jenis.

- Berbutir kasar – ukuran partikel campuran berada pada kisaran 2-2,8 mm.Bahan ini terdiri dari 75% fireclay dan 25% aditif.

- biji-bijian sedang - ukuran partikel campuran adalah 1-2 mm. Komposisi campuran mengandung 80% fireclay dan 20% clay.

- berbutir halus – ukuran partikel campuran berada pada kisaran 0,24-1 mm. Komposisi campuran meliputi 85% bubuk fireclay dan 15% tanah liat kaolin.

Solusi mortar dibuat dengan menggabungkan komposisi kering dengan air. Kualitasnya - tahan panas dan tahan api digunakan untuk meletakkan tungku dan lapisan internal permukaannya. Pabrikan mengemas mortar dalam kantong 50 kg, lebih jarang pengemasan juga 25 kg. Persyaratan utama untuk produk adalah kekeringan absolutnya, karena di bawah pengaruh kelembaban komposisi cenderung kehilangan sifat-sifatnya.

Serbuk mortar dicirikan oleh ketahanan api yang tinggi dan dapat menahan suhu hingga 1750 °C. Kemampuan tahan panas tersebut menyarankan penggunaan bahan ini untuk tujuan perlindungan dan isolasi, ketika permukaan terkena campuran udara-gas panas dan api terbuka.

Serbuk mortar, dikombinasikan dengan sejumlah air, membentuk campuran kerja yang memiliki sifat yang sama dengan bata tahan api. Saat dipanaskan, komposisi mengembang, film keramik yang andal diperoleh di permukaannya, yang menyegel lapisan pasangan bata tungku, sehingga melindunginya dari pengaruh suhu tinggi.

Ikhtisar jenis campuran

Mortar tahan api dari mortar dibagi menjadi berbagai jenis dengan parameter fisiko-kimia tertentu. Pemilihan komposisi pasangan bata tahan api yang tepat dapat menjamin perlindungan bangunan tempat tinggal dan bangunan lain di mana kompor atau perapian dipasang dari api. Selain itu, komposisi mortar alumina tinggi dan plastik tinggi digunakan tidak hanya untuk meletakkan tungku, tetapi juga untuk keperluan industri saat menembakkan berbagai jenis benda kerja. Mortar diklasifikasikan menurut kriteria utama berikut.

Komposisi

Tergantung pada komposisinya, campuran mortar adalah sebagai berikut.

- Mortar periklas merek MPSF - dibuat berdasarkan bubuk periklas, di mana komponen fosfat bertindak sebagai pengikat. Campuran ini digunakan untuk menutup sambungan pasangan bata tungku dan merupakan bagian dari lapisan dalam pembuatan produk tahan api.

- mortar magnesium - campuran didasarkan pada magnesium oksida dan dioksidanya. Jenis mortar ini digunakan dalam pembuatan baja saat mengatur lengkungan tungku untuk melelehkan logam.

- Mortir Mullite - sebagai bagian dari campuran, mineral digunakan, yang disebut mullite, terdiri dari unsur aluminium, besi dan silikon. Jenis campuran ini digunakan untuk melindungi sendok tuang baja.

- Mortar korundum Mullite - dibuat menggunakan komponen korundum dan natrium polifosfat. Korundum, sebagai mineral, memiliki kekerasan yang sebanding dengan berlian, dan dalam komposisinya, korundum adalah salah satu varietas aluminium oksida.

- mortar cordierite - mengandung dalam komposisinya kaolin, alumina, kuarsa, feldspar, bedak. Serbuk cordierite memiliki koefisien ekspansi yang rendah saat dipanaskan dan tidak retak saat didinginkan secara tiba-tiba. Ini digunakan dalam pembuatan produk tahan api, filter.

- mortar zirkon - komposisi campuran mengandung zirkon oksida. Jenis logam ini tahan api, sehingga campuran digunakan dalam industri baja.

- Mortar nitrida - komposisi campuran mengandung silikon nitrida. Sifat tahan panas dari mortar dengan nitrida digunakan dalam industri yang terkait dengan peleburan kembali logam dan pembakaran limbah.

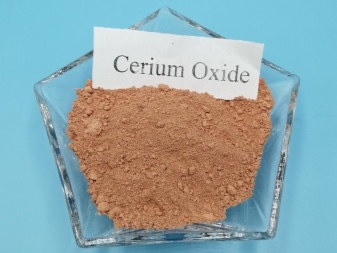

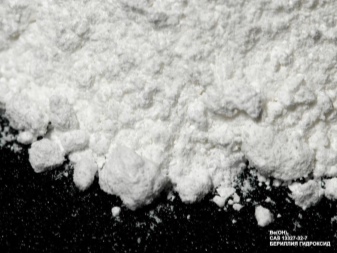

- mortar oksida - mengandung oksida dari logam seperti berilium, serium, torium. Campuran mortar jenis ini digunakan untuk industri nuklir.

Semua jenis mortar diproduksi dalam bentuk campuran yang mengalir bebas. Pengecualian adalah mortar oksida, yang diproduksi dalam bentuk pucat.

Berdasarkan merek

Semua massa massal fana ditandai dengan cara tertentu, tergantung pada komposisi dan sifat-sifatnya. Misalnya, bagian huruf dari penandaan berisi komponen komposisi, dan angka menunjukkan persentase aluminium oksida dalam campuran. Berdasarkan merek, jenis mortar berikut dibedakan:

- MP-18 - campuran semi-asam fana yang mengandung setidaknya 20% aluminium oksida;

- MSH-28 - mortar fireclay dengan kandungan alumina 28%;

- MSH-31 - mortar fireclay dengan kandungan aluminium oksida hingga 31%;

- MSH-32 - mortar fireclay dengan kandungan aluminium oksida hingga 32%;

- MSh-36 - mortar fireclay dengan kandungan aluminium oksida hingga 36%;

- MSH-39 - mortar fireclay dengan kandungan aluminium oksida hingga 39%;

- MShB-35 - mortar fireclay dengan bauksit, mengandung 35% aluminium oksida dan bijih dengan nama yang sama dalam bentuk bauksit;

- MMKRB-52 - campuran mullite-silika dengan penambahan bauksit dan kandungan aluminium oksida 52%;

- MMKRB-60 - campuran mullite-silika dengan penambahan bauksit dan kandungan aluminium oksida 60%;

- MML-62 - campuran mullite tanpa kotoran, mengandung 62% aluminium oksida;

- MMK-72 - mortar mullite-corundum dengan kandungan aluminium oksida 72%;

- MMK-77 - mortar mullite-corundum dengan kandungan aluminium oksida 77%;

- MMK-85 - mortar mullite-corundum dengan kandungan aluminium oksida 85%;

- MKBK-75 - campuran mullite-silika dengan penambahan bauksit dan kandungan aluminium oksida 75%;

- MMFF-85 - campuran mullite-corundum, fosfat digunakan dalam bentuk pengikat basa, mengandung 85% aluminium oksida;

- -94 - mortar zirkonium, campuran khusus yang terdiri dari mortar yang ditumbuk halus dan bubuk zirkonium, dirancang untuk pasangan bata tahan api dari elemen tahan panas.

Komposisi mortar sesuai dengan GOST 6137-37, tetapi beberapa di antaranya juga dapat diproduksi sesuai dengan peraturan TU.

Aplikasi

Campuran mortar digunakan untuk pekerjaan pasangan bata dalam konstruksi tungku dan struktur serupa lainnya seperti tanur tinggi, sendok untuk menuangkan baja, dalam oven kokas atau instalasi pemanas udara. Tungku baja perapian terbuka yang diproses secara fana, mixer, cawan lebur dan sebagainya. Untuk perawatan permukaan, larutan dengan konsistensi tertentu disiapkan langsung di lokasi sebelum mulai bekerja. Beberapa jenis mortar dapat tetap diencerkan untuk jangka waktu tertentu dan dapat digunakan tanpa takut kehilangan sifat tahan apinya.

Cara Penggunaan?

Untuk membiakkan mortar, Anda tidak memerlukan pengetahuan dan keterampilan tertentu - metode menyiapkan campurannya cukup sederhana. Instruksi kerja adalah sebagai berikut.

- Pertama, Anda perlu menyiapkan dan membersihkan tempat kerja dari puing-puing asing. Selain itu, semua barang dan alat yang tidak perlu dikeluarkan dari area kerja.

- Anda perlu menyiapkan wadah yang luas untuk mencampur komposisi, sementara Anda harus menyiapkan semua alat terlebih dahulu - mixer untuk mengaduk, spatula, air bersih untuk mengencerkan komposisi.

- Sebelum meletakkan, batu bata harus dibersihkan dari kotoran, debu, atau, jika batu bata telah digunakan, sisa-sisa komposisi lama harus dihilangkan dengan hati-hati. Selain itu, penting untuk menghilangkan jelaga dan endapan jelaga dari permukaan bata.

- Bekerja pada penanaman bubuk halus kering harus dilakukan dalam respirator pelindung dan kacamata agar tidak menghirup debu dari komposisi, karena komponennya berbahaya bagi kesehatan manusia. Tangan harus ditutup dengan sarung tangan pelindung.

Semua tindakan yang berkaitan dengan persiapan campuran mortal dilakukan di ruangan dengan ventilasi yang baik, tetapi angin harus dihindari agar campuran kering tidak tersebar di permukaan oleh hembusan massa udara.

Campuran fana yang bekerja dibagi menjadi 3 jenis tergantung pada kepadatannya, yaitu tingkat pengenceran bubuk kering dengan air:

- konsistensi cair - ternyata ketika 13-13,5 liter air ditambahkan ke 20 kg bubuk;

- konsistensi semi-tebal - diperoleh dengan mencampur 20 kg bubuk dengan penambahan 11,5-12 liter air;

- konsistensi kental - solusi semacam itu disiapkan dengan kecepatan 20 kg campuran dan 8-8,5 liter air.

Komposisi cair dan semi-tebal digunakan bila perlu untuk membuat sambungan penyegelan pasangan bata, yang ketebalannya tidak melebihi 3 mm. Jika jahitan dengan ketebalan melebihi 3 mm diperlukan, maka hanya komposisi dengan konsistensi tebal yang digunakan untuk itu. Ketebalan sambungan pada pasangan bata keramik dibuat dari 3 mm, sedangkan pasangan bata tahan api memungkinkan sambungan yang lebih tipis. Proses pembuatan campuran mortal adalah sebagai berikut:

- ambil wadah dengan volume yang dibutuhkan dan tuangkan mortar kering ke dalamnya;

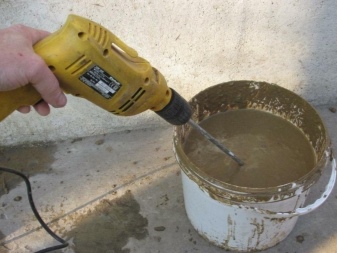

- air (murni, tanpa kotoran dan inklusi asing) ditambahkan ke bubuk dalam porsi kecil, secara bertahap;

- saat menambahkan porsi air baru, bubuk mortar dicampur dengan baik dengan mixer untuk pekerjaan konstruksi atau bor dengan nosel khusus digunakan;

- selama proses pencampuran komposisi, penting untuk mencapai massa yang homogen, di mana gumpalan dengan ukuran apa pun sama sekali tidak ada;

- setelah menambahkan sebagian kecil air dan mencampur campuran secara menyeluruh, komposisi yang dihasilkan dibiarkan selama sekitar 25-30 menit, setelah itu konsistensinya ditentukan dan, jika perlu, sebagian kecil air baru ditambahkan, sehingga membawa seluruh massa ke kondisi yang diinginkan.

Campuran kerja yang disiapkan dengan baik dari bubuk fana dapat memastikan adhesi yang andal dari semua elemen pasangan bata tungku dan penyegelan sambungan. Konsumsi per 100 batu bata akan rata-rata 2-3 ember komposisi jadi, tetapi jumlah ini sangat sewenang-wenang, karena secara langsung tergantung pada konsistensi mortar.

Komentar berhasil dikirim.